|

成功导入TPS的两大基础时间:2019-11-11 “我们的企业不适合导入TPS,我们的产品不适用TPS”,这样的质疑常常会出现,尤其是起初抱着极大热情,如火如荼地启动TPS活动,却在第二年、第三年,活动就面临中止的企业。而诸多成功经验告诉我们,只要是制造型企业,就一定承担着用更好的质量、更低的成本,更快地将产品提供给客户的使命。要完成这一使命,相当于我们要从山脚攀登到山峰,而TPS则是我们攀登过程中可以选择的一条捷径。所以,只要是制造型企业,都可以导入TPS。 但需要强调的是,真正导入TPS前要具备一定的前提条件,如果说开展TPS是盖一栋大楼,那么就要先打好地基。没有这个基础,必然会遭遇失败。 这个地基包括两个方面:(1)工作现场的整备(2)工作现场的活性化

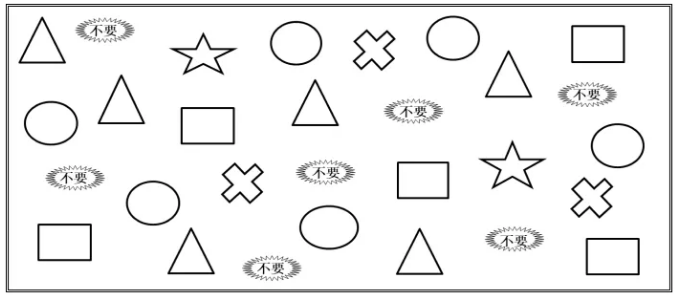

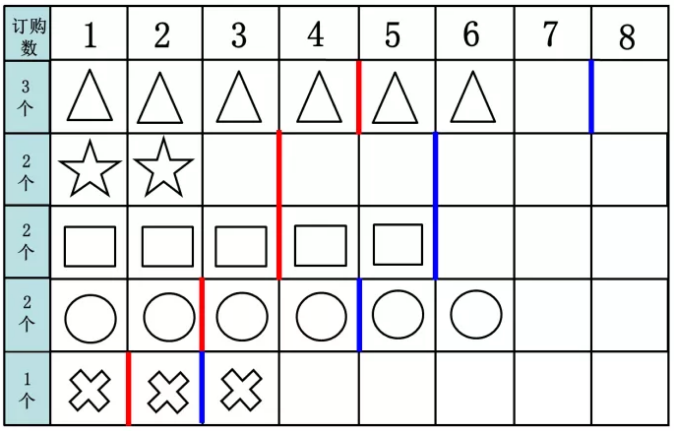

(1) 工作现场的整备是TPS的硬件基础 工作现场的整备又包含三个内容,分别是5S、可视化和标准化。 ·5S 5s是所有改善的基础,做5S就是在做TPS本身,5S活动一定是为改善而服务的。 这里不禁要反问我们自己,我们企业的5S,做着做着是不是就成了停留在“把○○东西放整齐”“把△△工具定位摆放”这些层面的活动?这样的活动只不过是把现场变整洁了,却没有延伸成具体的改善,那真正的5S活动应该怎么去做呢? 比如说,下面这样的状态下,每个形状各有多少个,很难看出来,所以需要进行整理、整顿。

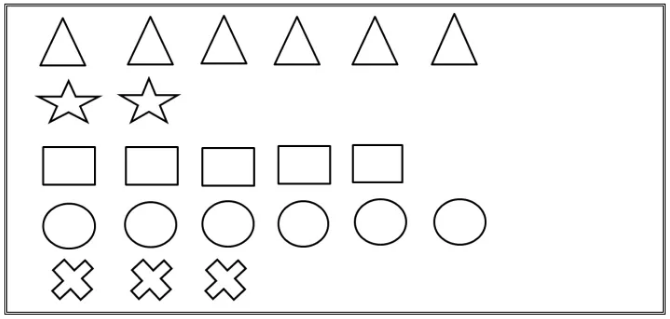

第一步-扔掉(整理)不需要的物品,只将需要品整齐放在规定好的放置区,有多少何种物品就可以一目了然了。

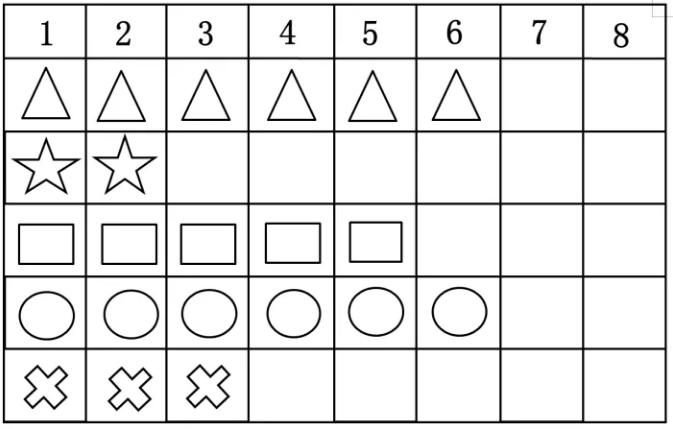

第二步-画线并编号,将物品放入框内保管的话(整顿),何种物品有几个库存就可以一目了然了。

第三步-明确了各形状的最大和最小库存的话,库存的异常就能一目了然。明确写出订货点数量的话就可以消除过剩库存,这就是通过5S活动的持续开展,实现降库存。

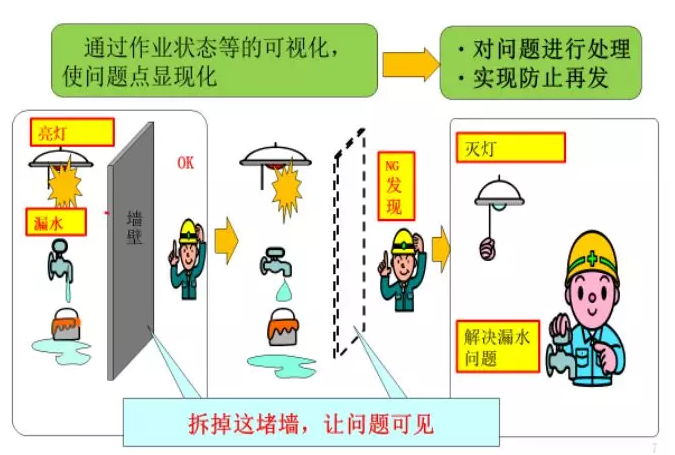

·可视化 只是把状况显现出来,不叫可视化;只能看出结果的展示,算不上可视化。可视化的真正目的是发现异常,进行改善。

·标准化 TPS中的标准化,应有两层含义:首先,现场需要有标准、基准,以分清“正常”与“异常”,暴露问题,最可怕的现场是“看不出问题”的现场。 其次,标准是需要遵守并经过改善而修订的,不是一成不变的。如果把用TPS的思维来解读“P→D→C→A”,应该是“D→C→A→S”,先行动(D:Do),然后确认(C:Check),有问题的地方要采取对策(A:Action),再形成新的标准,即S(Standard)

(2)工作现场的活性化是TPS的软件基础 一谈到活性化,我们就会想到QC小组活动、多能工、改善提案制度等内容,这些活动固然重要,但我们往往陷入一个误区:只要开展了以上这些活动,就等同于做到了活性化。工作现场的活性化应该要做到两点:①尊重人的成长②提升质量和生产效率。活性化,不是依靠培训、指导以及小组活动就能实现的。尊重员工自我成长的潜在欲望,应该是活性化的首要目的。只强调提升质量、生产效率忽略员工的成长性,或者把质量、生产效率的提升放在员工成长的前面,都是 不对的。在活性化活动的开展中,若能真正地抓住员工的内心,才称得上为TPS导入打好了软件基础。仅靠少数的TPS精英,TPS很难在企业里发挥作用,也很难长久地持续下去。

企业刚导入TPS时,通过运用一些TPS手法的确能解决很多具体的课题,但如果真的在导入TPS的过程中遭遇了挫折,或许这个时候,真的需要好好地想一想,我们想盖的这一栋大楼,是不是地基就没打牢固?是不是有更重要的事情被我们忽略了?重新认识5S、可视化、标准化和活性化,相信各位能在其中找到提示。 ※本文由北京中产连根据日本中产连咨询指导师、丰田工程技术株式会社咨询指导师有川彻雄先生讲义进行编译整理。 北京中产连精益学习号

微信号:chusanrending 上一篇生产线设备布局的原则下一篇5S之心——企业正能量 |