|

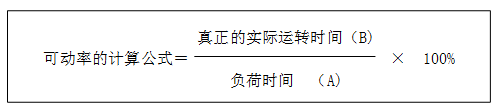

细微之处见效益——影响设备可动率的因素时间:2020-01-22 可动率是指看板·生产指令发出(想要生产)时,设备正常运转状态的比例。在机加工车间里,设备的可动率是影响产出的最重要因素,在保证按必要量生产的前提下,要确保设备的可动率尽可能高,就需要消除那些降低设备可动率的要因。可动率的公式如下:

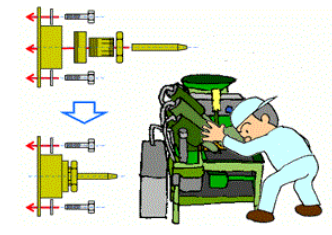

影响设备可动率的因素主要有: 1.换产 丰田生产方式一直在强调小批量生产,随着顾客需求的日益多样化,小批量订单一定是未来的趋势,那么对于机加工车间来说,多频次换产便是不得不面临的一个课题。换产的时间很长,势必会影响设备可动率,使得在想要设备开动起来的时候无法顺利地让设备开动。既然多频次换产无法避免,那就需要缩短每一次换产的时间。缩短换产时间的一种方法是明确区分内换产和外换产,尽可能将内换产的操作切换成外换产,缩短内换产的时间。 在机加工车间里,如果是复杂的设备,切换产品时不仅是操作员工,还需要技术人员、设备人员对设备进行调试。“调试”是一种内换产,它本身不增加附加价值,但又不得不做,所以如果是需要多个角色进行换产时,每个角色的工作都能做到无缝衔接,紧凑,是可以缩短换产时间的。还有,像“调试”这样的工作,还可考虑在软硬件上进行改良,使得调试工作能一步到位甚至消除,或者简易化,让一线员工也能进行调试。 换产作业不妨运用标准作业组合票来进行梳理,哪一个动作需要花多长时间全部明确地列出来,找出时间最长的工作,特别是内换产的动作进行改善,使得停机时间能够缩短。

2.加工工程中被隐藏的“停顿” 设备每加工一个工件,都会有一个标准加工时间,当工件的加工时间总是在变化,说明加工过程中肯定出现了波动,出现了某一个或者某几个工件超过标准加工时间的情况,这种超出标准加工时间的现象被称作是加工过程中被隐藏的“停顿”。看似设备还在加工,实则已经损失了效率,有可能在规定的时间内无法完成任务量。这些隐藏的停顿,与工装夹具的可靠性,机器内部的清洁度等等都有关系,首先要在现场中意识到这种停顿累计下来对设备可动率的影响很大,不妨用一些自动化的手段把它先暴露出来,然后通过分析去解决造成这些停顿的原因。

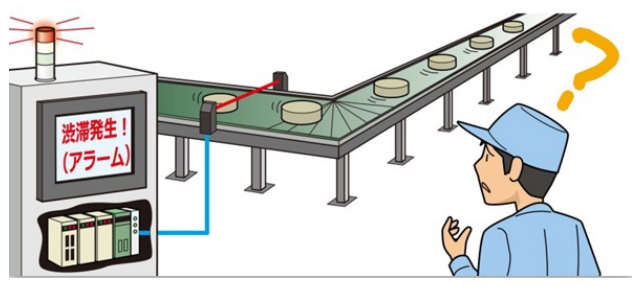

3.等待物料 机加工车间里配备的人员比较少,不一定每台设备都有一个操作工。因此,当一些物料、工件消耗得过快时,车间里的员工可能没有注意,没有及时补充物料和工件,造成设备无法加工下一个或者下一批,只能等待,这样的等待让设备处于停止状态,自然会影响可动率。所以,如果管理没有做到位,也会降低可动率。等待物料的问题,可以通过在设备上加装一些提醒装置,消耗到一定的剩余量,用一些醒目的信号提醒员工进行补充。

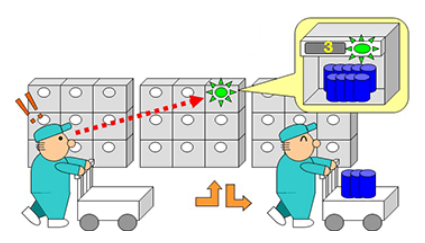

4.异常处理的人员安排不合理 设备加工难免会出现异常,现在的设备往往都有安灯系统,比如正常运转时会亮起绿灯,出现物料快要消耗完时亮黄灯,出现红灯时,说明有重大异常,设备无法加工。假如一个自働化程度非常高的机加工车间只有6个人,却有80台设备,当有8台设备同时亮起红灯时,就会有两台设备没有办法及时处理。所以,机加工车间里的异常处理机制没有设定好,也会降低设备的可动率。

5.停机保养 虽说停机保养是有计划性的,但是保养的时间越长,停机时间就越长,不利于设备可动率的确保。现场对设备的保养工作可以和换产一样做一个区分,有一些是可以在设备运转时就做的准备工作,比如清洗工具的准备等等,而一些一定要在设备停下来的时候才能做的工作,例如刀具更换,不妨计算一下;如果多准备一套刀具,在保养时直接把离线保养完成的刀具换到设备上,把未保养的刀具撤换下来,是不是可以取消掉刀具保养的时间,从而缩短整个停机保养时间。

设备是企业的重资产,一旦投入资金购买设备,就需要一定的回收期。所以,高效地运转设备是一个很好的改善切入点。尤其是大规模的机加工车间,提升一台设备的可动率,很可能就节省了一台的设备投资。提高可动率,没有捷径可走,可动率往往损失在我们不在意的地方,找出这些原本的“不在意”,积少成多,从硬件上、管理上消除影响可动率的因素,将直接对经营成果做出贡献。

|