|

为什么在设备改善之前要进行彻底的作业改善?时间:2020-01-22 从德国最先提出的工业4.0,到我们的中国制造2025,再到现在的智能制造,在这一系列概念的冲击下,我国制造业掀起了新一轮的技术革命和产业变革。大批制造型企业开始了设备的更新换代,巨额的资金换回来了最先进的智能设备,有人开玩笑的说,中国企业就是不差钱。然而,高大上的先进设备摆放在车间里,真的就做到技术升级了吗?效率真的就提升了吗?设备上的许多功能是不是用不上?是否有些地方用起来很不顺手?

笔者曾去过一家企业,设备进行了更新,智能化很高,干净、整洁、气派。当问及用的是否顺手,效率提升多少时,听到的却是一堆的吐槽。“人员是减少了,可感觉快不了多少”、“许多功能用不上啊”、“那个传送带传过来要等半天”… 在现如今的大环境下,改善是必须要做的事,而设备改善是要看情形的,也就是看必要性的。改善的大方向可以分为2种方法,一种是作业改善,另一种是设备改善。所谓作业改善是指确定作业规则、重新划分职责、明确物品放置场所、改善作业本身的动作、以标准作业为基点进行思考等的。另一种的设备改善是指导入装置、使设备自动化的改善,所需费用甚高。刚才上面提到的那个传送带,经过询问得知,在以前是靠人工搬运的,需要走7、8米,自动化后,成了传送带。听起来很可笑吗?

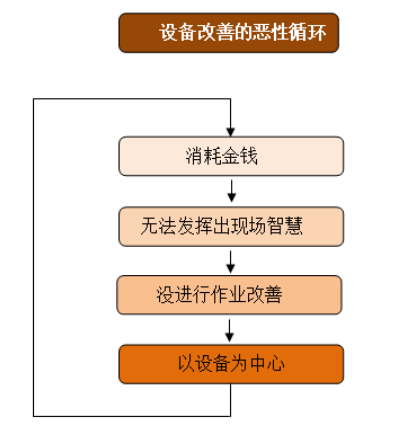

在进行改善的时候,首先进行作业改善。在必要的时候也应积极进行设备改善。比如说在增产体制下,在现状的设备和人的情况下,只是作业改善无法应对;还有虽然延长了加工时间,但只能靠自动化来减少工时等等。但是虽然要进行设备改善但是应该把作业改善放在第一位。若不这样就会陷入设备改善的恶性循环中。作为首先要进行作业改善的理由如下所述。 ① 设备改善需花费费用。 ② 设备改善不易修正。 ③ 若不彻底进行作业改善就实施设备改善,浪费就会就此机械化。一旦机械化后浪费就会完全渗入导致浪费机械化。与此相对,作业改善会简单消除浪费,也易于修正。 ④ 由于是巨额导入的新设备所以就会形成以设备为中心的生产制造,而且,设备是高价产物,所以就会很在意折旧费用,从而只进行提高稼动率的努力。

依赖于大型设备投资就叫做“大型巨炮型”,不给予推荐。因为没有进行充分的作业改善,无法发挥好不容易导入的高价自动机的功能,只是一味的引发小停顿及故障等浪费,并且若在这种情况下不安排看守人的话设备停止的情况会时有发生。 设备自动化之后,由于很小的设计变更(如汽车行业的换型)而使设备成为无用之物、作业改善难以进行的情况屡见不鲜,因此不能急于进行设备改善。遵循先彻底进行作业改善,然后着手进行设备改善的步骤极其重要。不彻底进行人动作改善的设备改善只会提高成本。 若在还未完成作业改善的情况下就进行设备改善,真正的作业及浪费整体就会融入进设备改善当中。另外,若不彻底进行作业改善,本质性的应对设备改善的需求就显现不出来。 若科室人员与现场之间无信赖关心,就会把握不了应对设备的改善需求,易形成仅靠假定设计生产线的局面。超过以往实际成绩的安全范围,结果增加了设备投资,形成上面所说的设备改善恶循环。将现状调整至最佳状态,将更好的东西形象化很重要。

首先应对必要制造简易设备,实现自働化。必要的东西按照必要的量在必要的时候只生产一个即可。设备改善也包括所有小设备的改善,并不是考虑从一个地方到另一个地方的自働化,而是细分人的作业要素然后将其一个个自働化。持续进行不花钱的改善活动。 不断注意市场动态,看清设备水平非常必要。比如在制造应对订单生产的多品种少批量产品的生产线中,换产技术就会和其他公司差别化。自働化是指机器自动检测质、量、作业、设备的异常,一旦出现异常优先自动停止的设备。如果没有停止功能就无法实现少人化、降低工时。

在导入高大上设备之前,你的企业做了彻底的作业改善了吗?作业改善不需 要耗用金钱,是利用智慧改善已有的做法。而改善设备一定要做到“自働化”。 |