|

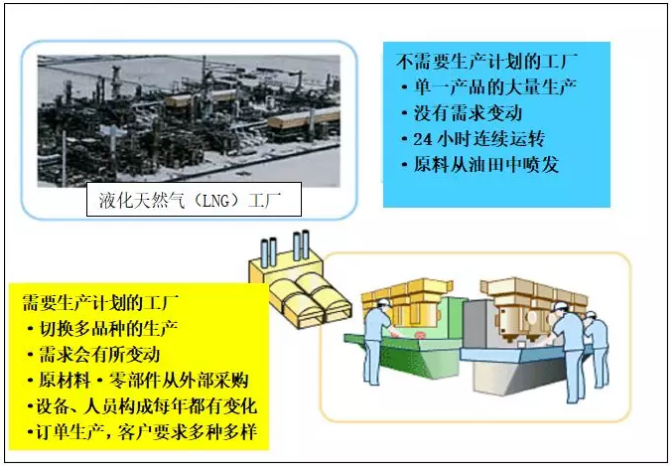

为什么需要生产计划?如何制定更好的生产计划?时间:2019-11-05 序 当今的制造业所存在的根本问题是:在依然存在大量・预测生产机制的情况下,要向多品种少量的订单方式转移,所以有必要研究能够排除使生产计划跨越种种困难,实现更合理生产计划的方法。 01 生产计划制定人员的日常烦恼 A是生产计划制定人员,这一天他猝不及防地接到了营销部门同事因为需求变更而打来的电话。“又是交货的紧急变更,饶了我们吧!”听罢对方说完,A心里颇有不满,但还是对处于上游的营销人员说:“我试试看吧”。 不能够说“No”是计划人员目前的境地,A只好拜托楼下的制造二科进行调整。但是A的脑海中一边浮现出了制造二科科长的表情,一边预想对方可能会做出让自己难堪的回应:“换产和加工的准备都安排好开始做了!难道现在开始要做其他产品吗?” 即便如此,A仍然硬着头皮打了电话,果不其然,制造二科科长说“包装的材料已经用完了”,这位科长的回答总是从拒绝开始。 此时的A,为了达到先解决外围问题,首先到了材料课的办公室,确认问题的包材是否有库存,因为他印象中好像上个月集中的下了一批订单。经确认,幸运的是包材已经到货入库,可是A又从材料科科长那里听到了让人不知所措的情况:“包材虽然来了,但是那个产品的轴承昨天已经用掉了” A:为什么!?” 材料科科长:“什么为什么,新产品本周做量产试制不是知道吗?由于出现了不合格的问题重新返工把轴的材料给挪用了!” A很无奈,心想:“为什么总公司的规划设计部门要把这种不成熟的新产品投入生产” 于是A急急地来到采购部交涉,希望紧急追加轴零件。 但是得到的答案却是:“你应该知道现在钢材不够,即使今天下订单也要两个月后才能够交货……” A 愈发感到无助了:“怎么办?真想到没有生产计划的童话世界去……”木然待在楼梯转角处的A,口袋中响起了手机铃声,不用看号码,他也知道那一定是营销催促交货的电话。 02 “没有生产计划的童话世界”——这样的企业真的存在吗? 答案是有的。 一家在中东国家的卡塔尔国际石油资本和国营公司合资建立的企业,产品是液化天然气。建立新的液化气工厂需要投入以千亿元为单位的资金,然而生产运营却非常简单,将原料精加工以后的天然气(海底油田喷射出来的),冷却之后液化,然后发货。 该企业的产品只有LNG1种,主要和亚洲和欧洲打交道,并和客户签订了十年以上的长期销售合。这个产品没有变动需求,生产量也几乎持续稳定在一定的量。类似这样的工厂是不需要生产计划的,需要的只是设备的保全计划,工厂24小时连班操作的状态,几年才会停止一次,停止时要开展整体点检,既不需要做任何生产准备,原料气体的喷射量也不会改变……。 你所在的企业与这样的企业与有什么不同吗?首先,产品的种类不一样,品种数量明显多很多;每年有新产品投产,老产品逐渐消失,使得工厂设备布局每年都要发生变化;原材料还要从外部采购,无法从地底下挖掘出来等等。

最大的不同在于“需求是否是一定(稳定)的”。比方说,即使品种多,能够按每月同样的生产数量,或者按同样的比率连续生产的话,也可以不制定生产计划;工序内的换产计划表一旦制订好了,每个月都不用变;出现设备的故障或不合格产品时,可能多少需要进行计划的调整,但是由于有安全库存,这样的担心完全没有必要。 03 我们应该如何认识生产计划? 生产计划主要是对应外部需求的变动所需的业务职能,也就是说,没有变化就不需要计划、管理协调,这也是生产管理工作的本质。 ◆“脱离生产计划”的企业 但是,现实中的确存在这样的工厂:即便是有需求变动的订单式生产,也没有生产计划人员。 长野的C工厂,大家非常自信地说道:“我们公司没有一位车间主管认为做生产计划是自己的本职工作。”“做生产计划不产生任何的附加价值,是不需要的职能业务,所以要将这类工作取消”而该工厂一直秉持这样的理念运营到今天。 请想象一下这是一种什么样的方式方法? 该企业的主要产品是汽车零部件,是丰田系企业的二级供应商,基本的接订单方式是“KANBAN(看板)”,是由作为顾客的一级供应商每天运送过来。 C工厂接收看板的主管,将看板作为指令,、插进现场入口附近的看板箱内。看板箱按照一天的工作时间被分为了一个个的小格子,主管特意将看板按照不同的时刻插进相应的格子内。例如收到了4张看板,按照两小时的间隔“均衡化”地分配,完全没有必要费心费力地排布计划。 加工组装工序按照U字型流水线排布,实现了单元式生产或个位数换产(十分钟以内完成换产),能做到不同品种的混流均衡化生产。该工厂的供应商也是用同样的方式使用看板的工厂,实际运行起来非常地顺利,也很高效。 该企业完全没有计划,却能够做到这样状态的原因是什么?是现场改善的彻底落地?这确实是必要的。 但这不是全部。各位要知道,看板实际上只是分批交货的指令书、订货的总量要根据前期的预测计划量进行准备。所以该企业能够运用看板,是因为上个月、上上个月接到的“预测订单”量非常的稳定,预测没有激烈的变化才做到的,这也正是丰田系企业的特征。预测为什么不会有大的偏差,是因为丰田自身的生产计划是建立在最终需求预测非常准确的基础上。 丰田系的企业,只有主机厂兼销售公司的丰田汽车建立生产计划,这之后所有供应商全部按照该计划进行操作,这种机制就是KANBAN(看板)。下游企业没有单独制定计划的必要,反之,随意地判断和变更会带来混乱,得不偿失。有的咨询顾问会站在生产计划有害论的角度指导企业“要取消计划”,这也是要满足上述条件时才是正确的。

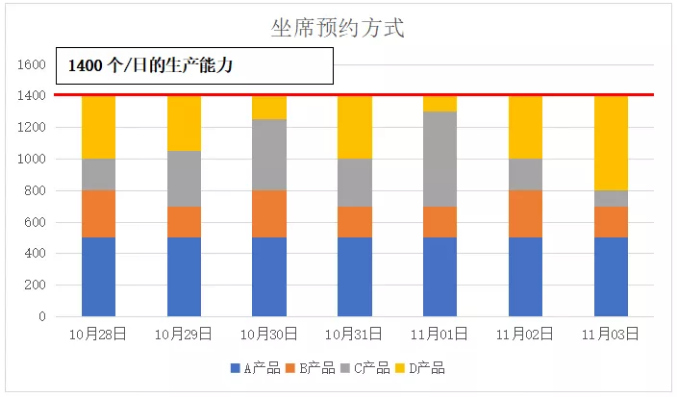

◆订单式生产的工具-生产计划之“坐席指定方式” 如果客户的预测计划本身就不准确(或是没有),这样的行业怎么办? 在这里给大家介绍生产综合容器的D企业的例子,容器制造行业中,产品的变化非常的多,容器形状的种类多种多样,即使同样的形状也会由于表面的印刷、物流器具等形成品种的变化。 该企业由营销部门每月对品种进行预测汇总,计划部门则根据需要以物流中心的库存为基准,使用IT工具制定不同工厂的生产计划和流水线的上线计划。不同的制造流水线,由于都有各自繁杂的制约条件,虽然有计算机,但基本都是靠计划人员的大脑来建立计划。 然而在这个阶段,印刷・加工或包装的详细情况往往还不确切,而客户的交货要求频繁变化,几乎每天都要对计划进行更新。 于是D企业构筑了这样的机制:生产计划张贴在所有营销人员能够看到的地方。营销人员在接到加工或包装等条件都确定了的订单后,在事先画好生产量的线段生产计划表上,根据需要的量确定几条线段,在上面输入条件进行锁定,即某种品种的“坐席预约方式”。 由于这种方式,使得营销与制造沟通交流格外的顺畅,过去的生产计划形式中,那些毫无附加价值的交期确认和调整工作,都不再需要了。

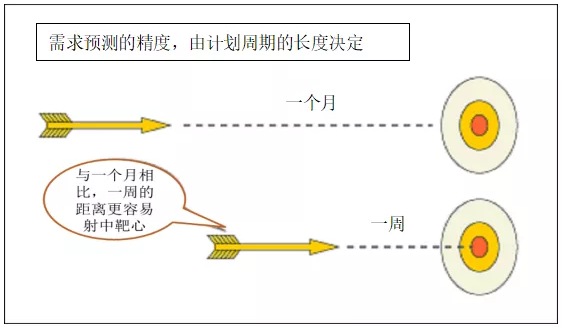

出乎意料的是,认为“我们使用订单生产方式,生产计划和生产日程表的手法不管用”的人有很多,这样的想法是错误的。还有认为“我们公司营销的人员比较任性,做不到系统化”的人也很多,这同样是一种误解。生产计划・生产日程表是需求方(销售)和供应方(工厂)进行磨合的系统。 04 如何制定更合理的生产计划 前文提到,现代的大多数制造企业存在的问题是:“大量・预测生产的机制残留的状态下,转向多品种小批量的订单生产”。所以从销售到成品发货整个价值链过程,是拉动式与推动式的结合体。 生产计划就是在这种状态下伴随需求变化的工厂有效运营机制。这里需要强调的是,生产日程计划绝对不是按照营销的意识来调动工厂的工具。如果每天都是完全按照顾客的意思,反复无常地变动生产计划,就无法提升生产效率、降低成本等。同时生产计划也不是工厂仅考虑自身情况的日程安排,而是要考虑什么事情是力所能及,什么事情是无能为力,做到和营销、采购等各部门相互共有化的机制。 有的厂长对希望导入生产日程计划的计划负责人说:“为了你一个人导入IT工具花费重金可行不通啊”这是眼光短浅的想法,好的生产计划完全有可能提高工厂整体的效率。没有将生产・物流・销售的整合在一起的系统,即“生产系统”的话,问题将越来越难被发现。 你的企业是不是也在活用IT工具来制定精确的生产计划和生产日程计划?但是要注意的是:这里面核心一定不是IT技术,而是“生产系统”中的“计划业务”。只要用了IT,就能自动建立最合理的生产日程计划,这种认识是错误的。企业不是没有驾驶员也能行走的单轨列车,也不是从始至终就行走在铺好的轨道上,企业需要“导航仪”,同时也需要驾驶员。 ◆应对不准确需求的好方法 计划人员不是神,需求是无法预测的,按预测信息进行计划生产可以说是不切实际的。所以应该按照需求出货、只补充生产发出货的部分。只在必要的时候、生产必要数量的必要产品――这也正是生产过程准时化的本质。 这种思路可能对汽车产业或一部分的机电行业以及周边的零部件产业是完全适用的,但是对所有的行业来说是否正确?还需要严谨地探讨。 你是服装厂家的生产企划负责人,这个冬天流行暖色系的毛衣,还是黑色系?正迷茫的时候,听到“只做卖出去的部分就好了”的建议时,你会这样做吗? 汽车、电子信息设备等原本是没有季节性变化需求的商品(当然奖金的季节、新年等多少有一些销售上的旺季)。所以接到商品的订单后,企业从库存中发货,库存的量减少了,发出“KANBAN”等生产指令,这样的“后补充”式生产系统就能够发挥功能。但是服装类或饮料食品等,过了一定的季节以后就完全没有市场,这种季节性很强的商品,单纯的拉动式生产(后补充型)可能就行不通。如果采用后补充生产方式,旺季就会出现大量的缺货,淡季就会库存堆积如山,所以这样的企业要按照以预测为基础的计划进行生产。淡季时预测到了需求,就要提前生产积攒库存,到旺季时拼命地推销。 所以,负责计划制定的人员在哪里都有烦恼。预测就是预测,即使导入再高价的软件也一定会出现误差。不能够很好的协调的话,或许还不如凭借负责人的感觉进行预测,精度反而更高,况且有很多企业还没有导入需求预测软件。 预测产生误差时如何去对应?有一个对应的策略,那就是持有能够填补预测误差的产品安全库存。 安全库存是指一般为了对应需求的突然变动,有意识提前储备的库存。产品需求有一定程度的量,如果变动的范围是在平均值上下的话,可以用计算公式计算安全库存量。这里要用到统计学中的“偏差”,这是一个关键。 偏差表示的是偏离平均值的程度,偏差 =(个别实际值-平均值)2÷(样本个数-1),偏差的平方根成为标准偏差。 安全库存量不是由需求的平均值决定,而是由需求的标准偏差值决定的。标准偏差越小,需求变动的波动就越小,所以能减少安全库存量。以上的思路在一些库存管理的参考书中有提到,是比较旧的理论。但是,这是以后补充生产方式为前提的,完全没有包含预测需求的角度。那么,在基于事先的预测需求进行计划生产的情况下,安全库存量应该如何设定呢? 答案其实很清晰了,没有进行需求预测的安全库存量,从需求的标准偏差中确定。那么,预测需求的安全库存量则基于: 预测误差=需求预测值-需求实绩值 的标准偏差计算即可。预测精度不高的话,表示偏离程度的标准偏差也很大,就需要大量的安全库存。假如需求预测特别完美,几乎吻合实际值,那么安全库存量为零也没有问题。这是为什么呢?安全库存是对应无法预期的变动,完美的预测不存在无法预期的情况。换句话说,在计划生产方式中,只要提高需求预测的精度,就会逐渐减少安全库存量。 ◆提高需求预测的精度 这里谈到提高需求预测的精度,那么如何才能提高预测的精度呢?从某种意义上来说,答案其实很简单:缩短预测到上线生产的“计划周期”即可。这里可以参考一下天气预报:气温是随着季节更替而变化的。虽然积累了过去的观测值,但要提前半年预测天气也是很难的,比起提前半年,提前一个月的预测相对比较容易。而比起一个月来说,提前一周的预测精度更高。同样地,即便预先估计需求,无论谁,比起提前一个月,提前一周的预测将会更加准确。也就是说,精度要有一个质的提升,那么就要从月度预测转变为周度预测,缩短预测的提前期。尽可能到临近的日子再进行预测。 然而,要把这一过程变成“理所当然”的事情,就要建立起一个机制——周度计划循环,即接到周度预测的结果,以此制定周度的生产·物流·库存计划,在这个基础上制定日程计划。如果需求预测是以周度为单位开展,但生产计划还是按照月度制定,这是不可取的。相当于汽车行驶时,发动机的转数提上来了,然而速比还是按低速的状态运转。

要是需求预测的精度提上来,仅导入预测的工具是不足够的。预测本身如果不与现实及时地联系起来,那么充其量不过是画饼充饥而已。因此,除了导入实施预测的计划系统工具,还需要致力于业务流程的改善。尽管“周度计划循环”说起来非常简单,但是和单纯导入预测工具相比,生产计划系统的改革是一项更艰巨的工作,这一点相信大家都能明白。然而,正是这样的改革,也就是计划职能的确立、强化,才能实现库存削减。 ◆生产计划的权衡 生产计划常常要权衡和妥协,如何才能使生产计划、日程计划能够与顾客满意、利润连接起来,同时不让制造现场克服应对——对于每天辛辛苦苦进行生产管理的人们,这才是最头疼的。 但是,作为生产计划负责人,最困惑的一点是生产计划要兼顾很多评价指标,如制造原价率、交期遵守率(过程周期时间)、库存量、设备稼动率、不良率(直通率)……而这些指标之间,却常常顾此失彼,因此,会形成此消彼长(trade-off)的关系。 典型的例子就是过程周期时间缩短与库存削减。如果堆积了很多产品库存,那么只要有订单,就能马上交付;另一方面,如果产品库存和原材料库存为零,接到订单后再开始采购原材料,这个过程周期时间就很长了。无论哪一种情况,现实都无法允许,那应该如何取得一个平衡点? 案例制造科长D在一家食品工厂工作,负责健康食品,在一定程度上受季节影响,夏天订单量比较多,每年都会增加新产品,再加上多品种化,A常常苦恼于生产计划的制定。虽说是新产品,但是成分都是一样的,只是分量不同。 有一天,D接到了厂长的指示:“成品库存已经满了,再减一些库存”。但是,在之后的制造销售会议中,营销部长说“这个夏天是决定胜负的关键,我们不能输在交期上,给我多生产一些!”D非常头疼,“究竟应该怎么办?”。 这里稍微说的多一些,首先,考虑一下,库存为什么会增加。或者说,有了库存,有什么好处?在需求变动中,库存是非常必要的,这是一开始会想到的答案。特别是产品库存。为了顺应剧烈变化的市场动向,防止产品缺货,因此有必要准备一些库存。制定生产计划的企业(也就是进行“计划生产”的企业),预测需求是出发点,预测完全准确的话,就不需要库存。本来不需要库存,因为常常预测不准确,所以导致库存产生。而寿司店的生产系统,就是在客户点菜后,在几分钟内,满足客户的订单。应对速度非常的快。一般的工厂,应对需求变化时还达不到这样的速度,为了填补需求变化速度与生产系统应对的差距,需要储备库存。D的情况,就是由于受季节波动生产的结果,导致产生了“过量制造的库存”。概括地说,库存是填充市场周转速度及工厂周转速度的变速箱润滑油,而生产计划就是变速箱。还有一个产生库存的原因,就是“间断生产与连续消费的差”带来的库存。工厂按照一定批量制作产品。但是,客户的消费是小批量的。这个时候也会产生库存。案例中的健康食品,就是在调和工序生产了数十个叉板的量。然而交付是以一个叉板为单位进行交付。 ◆生产形态与库存点的位置 本来,制造业就根据订单与生产的关系分为四种生产形态:个别订单生产、重复生产、订单组装生产、预测生产这4种。 个别订单生产(ETO=Engineer to Order),接到订单以后,才开始设计、依照物料采购→加工组装→物流的过程向客户交付产品。例如船舶、航空飞机、特殊产业机械等。这种形态原则上没有库存。 重复生产(MTO=Make to Order),设计已经确定下来了。同一品种的东西,根据订单重复地制造,是零部件厂家常用的形态。在接到订单之后,采购原材料,开始加工组装→物流,与个别订单生产相比,除去设计的部分,过程周期时间是比较短的,原材料是准备好的,库存原则上是没有,但即便有,也比较少。 订单组装生产(ATO=Assemble to Order),提前做好零部件或者总成,在接到订单的时候,再组装成成品,进行交付的形态。DELL计算机以这方面著称,他们称之为BTO(Build to Order)。这样的形态就是,通过预测,生产零部件、或者总成,并作为常备品存放。因此,从订单到交付为止的过程周期时间就非常短了。柜台式寿司店就是订单组装生产,鱼、米饭等食材是预先准备好的。因此,过程周期时间只有几分钟,但卖剩下的话,就必须丢掉。 预测生产(MTS=Make to Stock),二战后,日本快速发展的模式就是预测生产。家电、汽车、食品等一般消费者购买的产品,都是以这种形态生产的。如果店面就有库存的话,过程周期时间就是最短。因此,库存量(风险)是很大的。

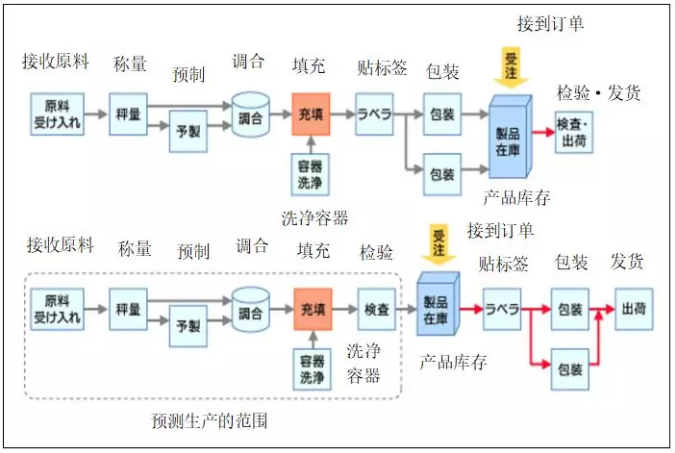

◆在哪里设置库存点 库存点靠右侧的话,那么从接到订单到交付为止的过程周期时间就会变短,但还是希望大家能够关注到库存量的层架。“交期与库存的此消彼长(trade-off) ”就会产生这样的构造。应该在哪里设置库存点? 根据库存点的位置,库存量会变化,这是为什么呢?“需求变化的速度与生产系统的追随速度之间有差距”的话,那么设置在哪里不都是一样的么? 其实并不是这样的。为了使问题单纯化,我们试着用订货点方式来决定库存。将库存量分解为平均的需求,按照天数单位进行表示的话,用库存理论表示的话: 订货点=补充过程周期时间天数+安全库存量 平均库存量=订货点/2+安全库存量 也就是库存点越接近下游工序,那么补充过程周期时间就越长(种类多样化),因此,库存量有增加的倾向。那么,将库存点往上游工序移动的话怎么样呢?但是,这种情况下交期延长,市场是否能允许?而且库存点越接近上游,需求预测就更加难了,这一点希望大家注意。预测精度下降的话,库存反而会增加。找到两者的最佳平衡点,正是生产计划的课题。 有一种解决方案就是零部件的通用化(标准化)。各种各样的产品使用的零部件通用化,使零部件需求均衡化。需求均衡化,预测精度上升,库存自然而然地就能降低了。可以做到按计划控制。 案例D的情况应该如何解决呢?健康食品的制造过程是:称重→预制→调合→填充→包装→品管的步骤。即便是再多样的新产品,内容都是一样的,从称重到填充为止的过程都是一样的。也就是,在不经意之间做到了“零部件的标准化”。填充之后的阶段,通过统计需求量,然后进行均衡化。因此,在填充之后的在制品,准备库存(在这里也进行质量检验),然后在销售订单确定的时候,仅仅只进行包装,并且交付。 在这家工厂,从来没有过这种设置中间在制品库存的思路,而A则很快就开始研究如何实现这个思路。另外,还通过改造调合工序,生产更小的批量,提高换线的速度。

◆出现的库存 在计划中考虑在哪里设置库存点,交期和库存的此消彼长问题在某种程度上得到解决。如果能同时努力做到零部件通用化(标准化)、均衡化,是最理想的。 说到这里的库存,归根到底是在生产计划上有意识设置的库存,而在工厂内部,除了这一部分以外,还有一些无意识地产生“不可避免的库存”。我们的目标就是要把这样的库存减为零。合理安排计划和必要的库存,消除这些“出现的库存”,正是生产管理的智慧所在。

※本文由北京中产连根据日本中产连咨询指导师、日本泰克工程株式会社会长堀切俊雄先生的课件进行编译整理 北京中产连精益学习号

微信号:chusanrending |