|

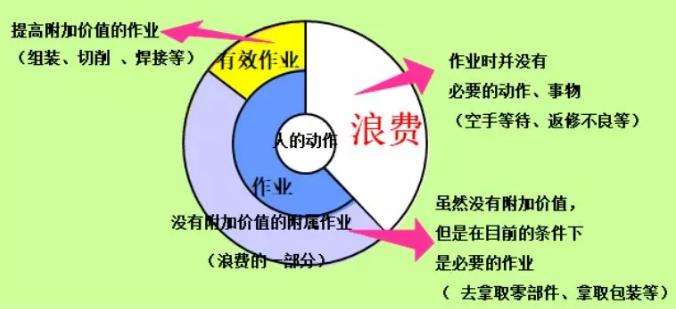

精益生产中为什么强调要提高产生附加价值的作业率?时间:2019-11-05 所谓附加价值,指的是物料或信息的形态发生改变。另外,字典中对“实质”的解释是“除去多余的部分后剩下的真正的内容”。那么可以说在制造业中的附加价值正是这个“实质”。因此,我们在看现场时要有的一个概念就是,只有那些有附加价值的、被赋予了附加价值的,或者说只有那些实质的部分才是工作。 精益生产方式中强调 “要提高产生附加价值的作业率”。那么什么是产生附加价值的作业率呢? 作业人员的动作内容可以分为3个部分: ① 有效作业:即产生附加价值的作业,是改变物料的形态、赋予其附加价值的作业。 ② 附属作业:不产生附加价值但以现在的工序情况还无法消除的作业。 ③ 浪费:完全不需要的动作。

所谓产生附加价值的作业率指的是,真正产生附加价值的作业占全部动作时间的比率。要提高产生附加价值的作业率,就要尽可能的减少不产生附加价值的作业,毋庸置疑,那就必须要消除浪费。 例如: 生产某种产品的流水线,拥有月产4万台的产能,共有45个工序。我们选取了其中一个工序,该工序为设备装配小电子零部件,针对这个工序产生附加价值的作业进行分析。 月产4万台,因此设定节拍时间为23秒。将这23秒内做的事情详细分类后发现,其中唯一产生附加价值的就是组装小电子零部件的作业,其他的转运和调试、取出零部件的动作都没有附加价值,可以说是附属作业。在节拍时间的23秒当中,装配零部件的时间是2.4秒,因此只有10%左右的动作是有附加价值的,其他的都没有附加价值的工作。以这种观点来观察工序的话,虽然可能稍微有些偏差,但从整体来看,产生附加价值的作业率也只有30%左右。 浪费从人的角度来看是空手等待,从设备的角度来看就是待机时间。由于无论是人的作业还是设备的动作,都各自存在产生附加价值的作业、附属作业、浪费,因此排除浪费、推进附属作业的高效化就变得十分重要。 正是在这种时候,所有相关人员聚集到一起,现地现物的对事实情况、问题点进行共享就变得尤为重要。技术部门设计出充分考虑了制造的便利性的构造和材料,以此为依据工艺部门设计出能够使设备工序更加简单、紧凑的构造。作为工艺部门,所做的设备、工序规划不仅要达到直接作业的操作工方便作业,还要让保全、转运的员工都能够方便作业。尽管如此,也还会有遗留的问题、不方便操作的作业存在,而作为制造现场的工厂,就需要对此进行改善,提高标准作业的水平。

以这种产生附加价值的作业率的思路对刚才所举例子的全部工序进行重新评审和反思,设计部门针对自己应该做的、能做的点,工艺部门对工艺能做的点进行改善的结果是,原来有45个工序的生产线改变后只要10道工序就能完成了。 这个结果是通过反复不断的改善积累而来的,如:将原来分别在不同工序打紧的螺栓统一基准;或者通过改变装配顺序使其能在一个地方一次性的进行打紧;改变产品的构造,使原来是用机器人进行焊接的工序能够与其他焊接工序集中到一起作业等。 另外,还以提高设备产生附加价值的作业率为目标,针对各台设备努力推进了设备的精简化。改善前,由于零部件定位的基准各不相同,所以需要零部件定位机器人,而通过统一零部件的定位基准就废除了机器人,同时还实现了设备的精简、紧凑化的改善。由此,产生附加价值的作业率从25%提高到了40%多。 通过这些改善,这条装配线由原来的大规模自动化生产线转变为一条非常灵活紧凑的生产线,而且减少了65%的空间,工序数也减少了75%,投资额仅为原来的一半。

因此,我们在追求制造效率的时候,一定要仔细观察各个工序的动作是否是增加附加价值的。并且,这并不仅限于制造现场,在观察职能部门工作的效率化、某项工作的附加价值时也可以说是相同的。职能部门的工作可以说是对信息进行加工,也就是给信息增加附加价值。然而,从信息是否有附加价值这种角度来看的话,实际这样的作业并不多。 对于一个制造业企业来说,良好的经营状态指的是在不断贴近顾客需求的同时能够最大限度的追求生产效率。从企划、开发拥有能让顾客满意的良好质量的商品开始,然后进行生产,并交给顾客,甚至到售后服务,所有职能都能统一贯通、所有成员都能抱有相同的价值观、相同的思考方式、朝着同一个方向,共同创造能够提供给客户的附加价值,如果能达到这样一种状态,那么这肯定会成为一家非常优秀的企业。 北京中产连精益学习号

微信号:chusanrending |