|

你所在的生产现场有“停顿”吗?你注意到了这些“停顿”吗?时间:2019-09-19 丰田汽车在70年前提出丰田生产方式,主要目的是希望通过降成本来帮助企业走出经营困境。在丰田生产方式里,降成本要通过消除浪费来实现。除了从七大浪费的角度去查看我们的现场之外,还可以从“停顿”这一角度去找出需要改善的地方,从而降低成本。

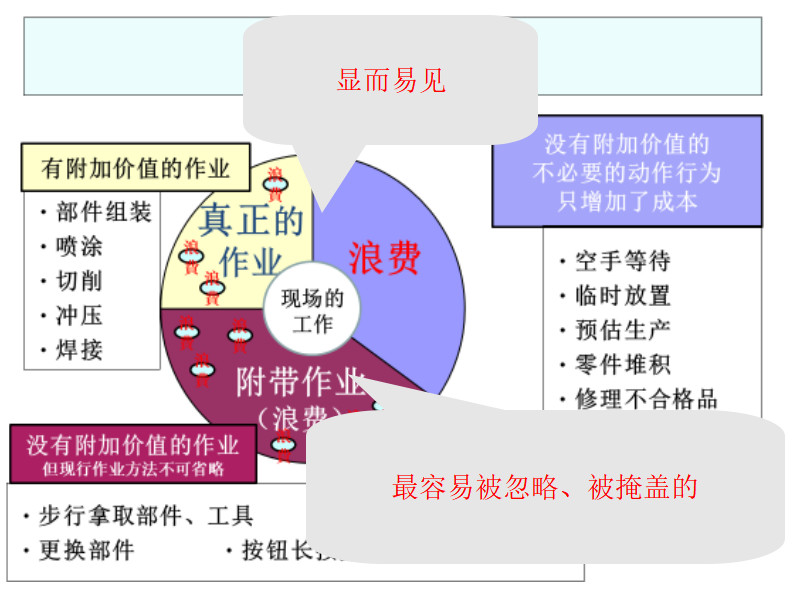

生产现场的停顿包括: “停滞”: 主要指零部件、半成品、成品的停滞,如果现场开展了“正常”与“异常”的管理的话,这样的停滞是显而易见的,解决这一类停滞,可以缩短过程周期时间(LeadTime),加快现金流周转。 可从以下着眼点改善停滞: ① 后工序在必要的时间按照必要的生产数量去前工序领取,前工序仅按照后工序所需产品的必要数量,在必要的时间进行生产; ② 重新梳理信息流; ③ 再一次思考是否有必要提前生产?是否是必要最小量?

“停机”: 由于设备故障而被迫将生产线停下来;换产、保养等工作使设备、生产线停下来。 可从以下着眼点改善停机: ① 收集设备故障原因,确定对策,缩短设备因故障的停机时间;缩短每次故障的修复时间; ② 内换产转外换产,减少由于内换产导致的停机; ③ 需更换或清洗的设备零件,通过多准备一套备件,将线内保养转为线外保养,缩短停机保养的时间。

“小停顿”: 往往被我们忽视的一类停顿。表面上看生产线没有停下来,设备还在运行,员工的操作也没有停下来。那么小停顿都隐藏在哪些地方呢? ·流水线人工作业中,员工的伸手,弯腰,抬肩,转身等动作;因为缺少零部件,寻找工具而暂时离开工作岗位等的异常都是小停顿。 着眼点:看似不到一秒的附带动作,如果在一个节拍时间为10S的流水线上,1S的浪费(小停顿)相当于效率1/10的损失。这一秒的浪费,我们不能把它视作1S的浪费,而是应该视为已经损失了10%的效率。

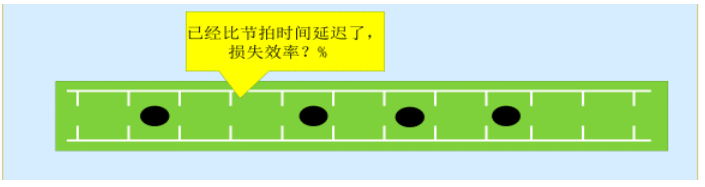

·设备自动加工中,产品与产品之间的间隔不均等,没有严格按照节拍时间产出一台产品,有作业延迟的现象,也是小停顿。

停滞、停机这两类停顿往往能在现场被注意到,像小停顿这样的问题,你在自己的现场发现了吗?

|