|

知识点 || 识别浪费--培养能发现浪费的人才时间:2019-09-19 “浪费并不是某个人导致的”,这是句老生常谈的话。我们在工作的时候,没想过要做有浪费的事情,但是结果却经常导致浪费的发生。没有意识到浪费,同时不进行改善的话要想在竞争激烈的情况下生存下去是很困难的。 浪费是什么? 在进行作业的时候,在制造以及时间方面都不产生附加价值、消耗多余的工时以及材料的叫做浪费。具体有以下几种。 ① 时间(工时)的浪费 空手等待,找寻,二次搬运 ② 库存浪费 原材料购买过剩,制造过程中的堆积,成品库存过多以及长期滞留导致质量下降 ③ 不合格品带来的浪费 资源的浪费使用,返修 ④ 动作的浪费 ⑤ 不适当的操作工具、作业方法、标准化以及培训不足导致的不适当的动作(损耗)

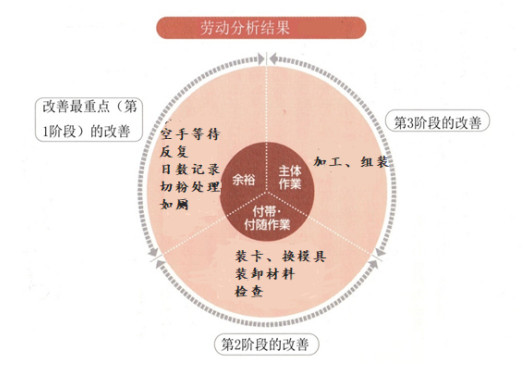

分析浪费的方法 有从时间上分析和从动作上分析两种,如下

比如说将稼动分析的结果图表化的话就如图所示

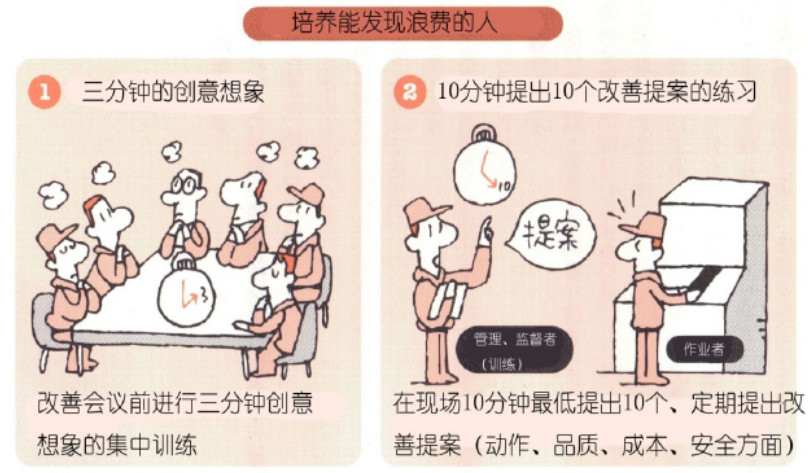

培养能发现浪费的人才 无论是哪里的公司,在任何一个地方都会产生浪费。但是却很少有公司去重视并实施对能意识到浪费的人才的培养。可以从以下这种相对高强度的教育培训着手培养能够识别浪费的人才。

丰田生产方式中的七大浪费① 生产过剩的浪费 工作进度过快,过多人员、设备,使材料被提前利用,这样情况下产生的浪费作为最严重的浪费需重点管理。 ② 空手等待的浪费 由于自动化设备带来的作业员仅仅只是去看,由于机器故障导致的无法作业,等待零部件,由于缺件而导致的空手等待等状态。 ③ 搬运的浪费 超过必要距离的搬运,工序间的缓存,二次搬运的发生,转运。 ④ 加工本身的浪费 作业状态不稳定,或是作业者不熟悉作业导致不能按照最佳速度进行加工。 ⑤ 库存浪费 建仓库的费用,搬运费用,管理费用等的库存管理费以及生锈导致的产品质量恶化的损失 ⑥ 动作的浪费 步行,材料、器具的搁放拿取,无效的作业姿势以及判断失误导致的损失 ⑦ 不合格产品的浪费 由于不合格导致的原材料以及零部件、工时的浪费。

要将最严重的浪费“生产过剩的浪费”作为重点管理。因为生产过剩的浪费能够掩盖其他的浪费,阻碍改善。

【解读】 1、消除浪费是企业运营走向精益的手段,我们常见的精益方法或工具,其实都是围绕消除浪费这一中心主题而发明创造的,有了消除浪费这一主题思想,很多方法就能因地制宜的被创造出来,或者可以很容易抓住实施的关键。例如,5s的整理,就是为了让浪费显现化,容易被发现。

2、为什么精益生产能够应用在各类型的制造业甚至企业行业?不是因为在汽车制造中所使用的方法到其他行业也一定奏效,是因为消除浪费这样的主题思想在任何行业都是改善经营的本质方法。因此在任何企业实施精益时,不要把眼光仅盯到具体的工具方法,而是更关注人(员工)发现浪费和消除浪费的意愿和能力。

3、为什么企业最宝贵的资源是“人”?为什么培养人是企业经营的核心?因为消除浪费的过程是:发现(识别)浪费,分析浪费的成因(真因分析)和消除浪费的行动。而只有人的参与才能完成整个过程,尤其是前两个阶段,离了人不行,让机器发现浪费?让阿尔法狗在进化100年吧。

4、为什么要发动全员改善?废话,1个人发现的浪费多,还是10个人发现的多?

5、如果企业不能把发现浪费的源头“人”这个资源开发好,说明企业还有80%以上的资源没有发动起来,努力吧!

6、停滞是最大的浪费,七大浪费中最恶的浪费是“生产过剩”,最大的浪费是“库存”,他们的表现形式就是“停滞”,系统性的改善和思考就从“停滞”开始吧。 |