|

以“3步骤×4阶段标准”推进的丰田式制造改善时间:2019-02-21 社团法人中部产业连盟 生产革新事业部 第四咨询部 部长 三木 素直 1.序言 在这里我要向大家介绍采用丰田式思路和手法推进改善活动的一种程序。 首先,用图解的方式说明程序的概要,其次,以实例来说明下述各项程序的主要因素。 (1) 作为推进活动指南针的4阶段《评价标准书》的特长和实例 (2) 三阶段的推进步骤 ① 贯彻身边事物的2S ② 建立作业标准和标准作业并充分使用 ③ 改善物料和信息的流动 (3) 推进活动所必须的培训 (4) 推进中的重点

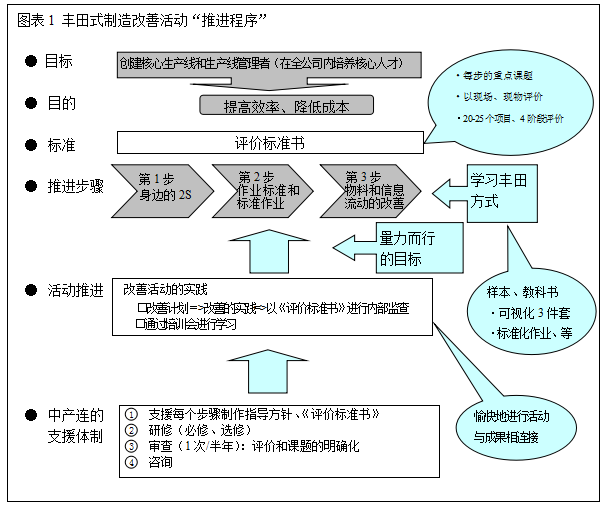

2.推进程序 图1所示为程序的概要。该程序由单个企业引进丰田方式进行推进的效果就固然不错,以多个企业组成的团体进行推进时自然也是非常有效。(参考图1)

·不同行业交流团体 ·集团企业或者国内外拥有多家生产基地的企业 活动时间以3年为标准,但是也要考虑到对象企业的规模和实际情况,制定计划。

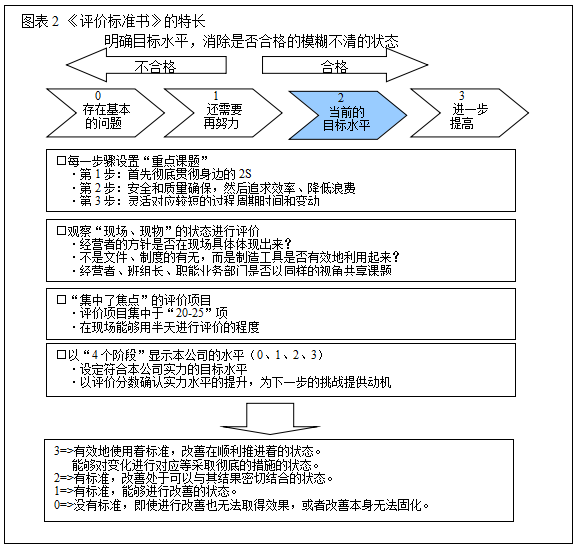

3.《评价标准书》的特长 (1)《评价标准书》的特长 推进活动的核心是《评价标准书》。在学习丰田方式的思路和手法的同时,结合图表2所示的特长,制作使所有人都能有效使用的标准书。 (参考图2)

1明确每个步骤的重点课题。在第1步的活动中,要集中精力做好这个重点课题,但同时也要考虑到下一步的课题去开展活动。第2步和第3步的活动,在维持和管理好前面步骤的课题的同时,积累下一个课题进行活动。 2不使用文件或记录来进行评价,而要能够根据实际的现场、现物来进行观察评价。从上层经营者到班组长,要能够以同样的视角对课题拥有共识。 3评价项目要明确焦点、重点课题。使评价简单明了的同时,通过用语的定义、内容的解说,力求使标准明确化。 4评价分数分为4个阶段。首先,量身设定全项目3个阶段的2分水平为目标等,并为实现这个目标而努力。

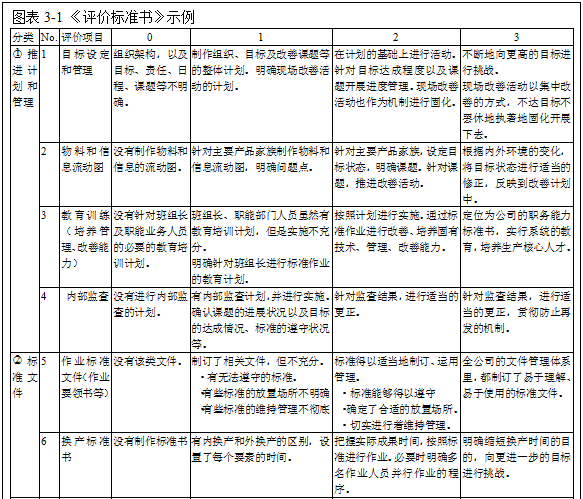

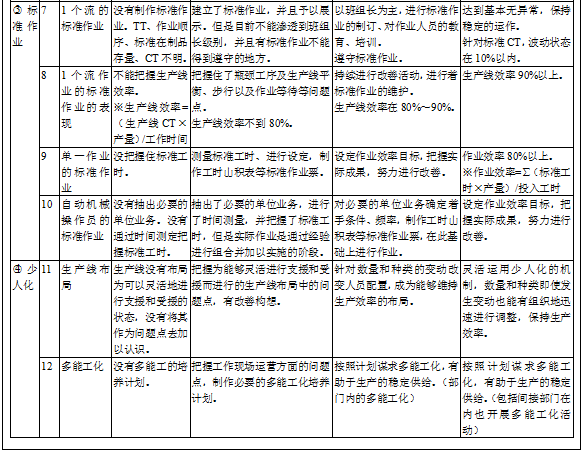

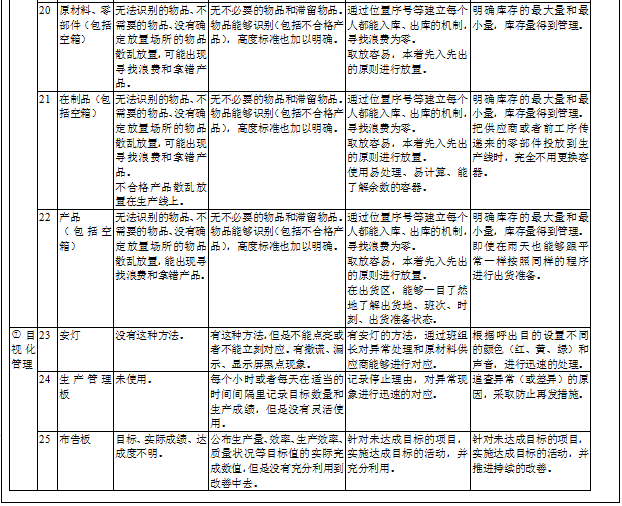

(参照图表3-1、3-2) 各个类别划分的要点如下所示。 1推进计划和管理 经营目标→本活动的目标→围绕车间及每个生产线的个别改善主题、目标进行展开、实施的改善事项和日常管理的结果,在“目视化管理”项目的“公告板”按照时间序列来进行公示,为经营目标的达成作出贡献。 2标准文件 让各个工序能够确保安全、质量、效率,将作业的做法、工序条件、标准等进行简明易懂的标准化。 3标准作业 对每一个作业人员,分配最有效的作业,并实行标准化。 针对“1个流”、“单一生产”“自动操作”等各自的作业形式,以班组长为主,有效利用标准作业票、工时山积表等,进行作业人员培训和改善活动。此外,以此结果来谋求作业效率的提升。 4少人化 根据数量和种类的变动改变人员配置,使生产线能够持续保持生产效率。争取实现能够接受支援和进行支援的体制及布局,实现多能工化。 5设备保全 能够将设备及模具等一直都保持在最佳状态下进行使用。 制定保全计划→实施→(针对异常迅速恢复原状)→进行保全计划的修改。此外,这些结果就能够提升设备效率。 62S(整理、整顿) 现场管理的基础是要进行整理、整顿,使现场清爽干净。 特别是关于原材料、在制品、成品,要使物品的识别标识和放置场所能够一目了然,让“先入先出”、“取放”、“下道工序作业”能够易操作。 7目视化管理 配备班组长进行现场管理使用的工具,使之能够被充分使用。 “安灯”所观察的是瞬间,“生产管理板”观察的是时间,“公告板”观察的是期间的动态,对异常采取迅速的措施进行对应并进行再发防止设置。

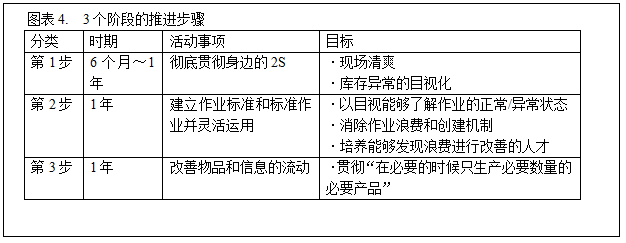

4.三个阶段的推进步骤 (1)推进步骤和活动程序 (参考图表4、5)

图表5. 各个步骤的活动程序

图表4表示了3个阶段推进的步骤、图表5表示了每个步骤的活动程序。

1推进计划 在各个步骤开始的时候,设定目标,制作为达成目标所进行的组织体制和改善实施计划、教育培训计划等。目标落实到各个部门和生产线,以活动公告板的形式,实现目视化。

2实施 首先在各个车间选择样板生产线,进行集中改善,并进行兼有实践培训的改善活动。将在样本生产线培养的技术、程序等按顺序进行水平展开。

3检查、处理 在《评价标准书》的基础上,测定现状水平,明确问题点。由高层领导组成的监查、审查组进行审查。针对指出的事项,在现场的活动公告板上进行改善实施的跟踪。

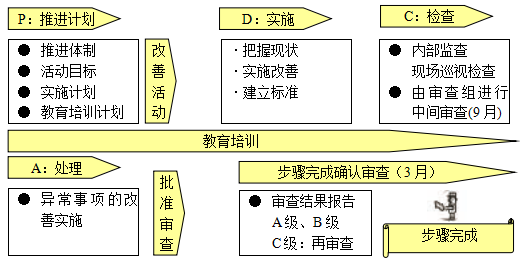

(2)每个推进步骤的活动 1第1步 首先通过2S活动将现场整理清楚,能够看出异常状态,去除浪费。维持2S良好状态的规则是以“现场、现物”能够实现目视化,培训作业人员对规则的遵守养成习惯。物品的放置方法等,要考虑接下来的步骤再决定。图表6是《2S改善计划书》的示例。(参考图表6)

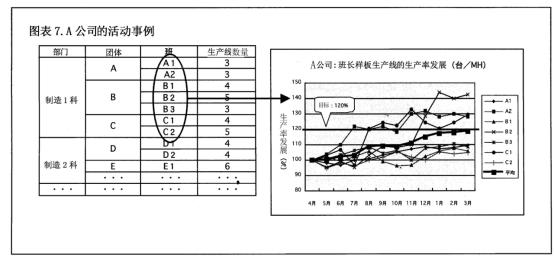

2第2步 通过标准作业创建能够持续消除浪费和进行改善的机制。关于标准作业,就是按作业类型进行分类推进(1个流作业、单一作业、自动机器操作作业、物流作业等)。 A公司的活动示例以图表7进行表示。 (参考图表7)

A公司的组织机构为科→组→班→各生产线,首先各个科各设置一个组长样板生产线,由科长、组长、班长组织小组开展兼有实地培训的改善活动。接下来,在每个班各设置一条班长样板生产线,进行同样的活动,然后在全部生产线上进行展开。 以总经理为中心包括生产技术人员在内每月两次设定改善目标及改善方向。改善状况公布在各班的公告板上,遵循改善结构的样式,实现“目视化”。 各班长设定的班长样板生产线,能够提高生产效率,但是将现场改善活动作为有组织的机制进行固化也是很大的成果。

3第3步 制作物料信息流动图,为实现应有状态而进行活动。通过进行工序联结及工序的调整、批次大小的改变等谋求物品的流动化,同时通过创建生产管理机制推进信息流动的改善。 图表8显示了A公司的改善研讨事例(参照图表8)。确定每个产品家族成员的优先顺序,制作“物料信息流动图”,商讨通过后工序拉动、后补充生产等方式来削减不必要的库存及缩短过程周期时间。

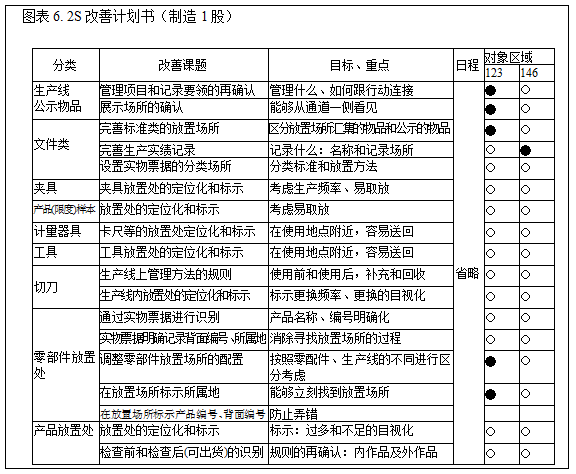

(3)推进活动必须的研修 遵循各个步骤的重点课题实施研修。研修课程的示例如图表9所示。

1重视追求效率(参照图表10) 例如,某种物品加工1个用1分钟,那么1天8个小时=480分钟就可以加工480个,但是实际上只加工了240个,这时的效率就只有50%。首先要重视能够按照标准进行作业或者设备能够按照标准开工的状态。做到了这些之后才能按照生产计划进行生产,包括间接部门在内能够消除对应各种例外业务及故障等的无用工作。

2培养班组长 推进活动,为谋求在全公司开展,每天看管生产线、直接进行管理的强势的班组长不可或缺。需要推进必要的教育、培训以及推进以班组长为主的活动,培养其能力。

5.结语 本稿介绍的推进程序,通过贯彻以下的4个基本必要条件,从事制造业的原点活动——培养人才,将持续的改善作为机制固化到组织上。 1首先要确定标准。(参考图表11) 在本程序中,第1步要进行2S规则的标准化;第2步要进行每个作业和日常管理的标准化;第3步进行物流和信息流的标准化。

2其次,在标准的基础上进行教育、培训。 标准要设置为容易在现场使用。培训班组长,使他们能够基于标准对作业人员进行教育,能够理解这些标准。 3再次,为了能够按照标准执行,每天通过“现场、现物”进行管理。 灵活运用“目视化管理”的道具,能够立即了解是否遵循标准,班组长每天对生产线进行监督和管理。 4进一步,确定目标调整标准(改善)。

■关于本稿的咨询事项 社团法人中部产业连盟 业务室 电话:052-931-2980 E-mail:consult@chusanren.or.jp 北京中产连管理技术有限公司 总经理助理 王亮 翻译校正 上一篇安全活动的开展下一篇与生产线融为一体的保全体制 |