|

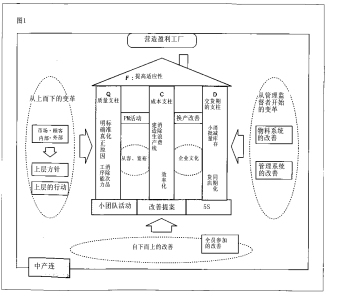

“营造盈利的工厂”之工厂改善计划:十八年的回顾时间:2019-02-21 作者:日本中产连 生产革新事业部 执行理事、事业部长 铃木敏雄 编译:北京中产连经济技术有限公司 1.“营造盈利工厂”的由来 工厂改善计划——“营造盈利的工厂”出现在1988年。当时由于日元升值而需要降低成本,企业业务繁忙而人员短缺;当时企业追求零次品、多品种少量化、缩短换产时间、减少库存等等。“营造盈利的工厂”所追求的是 : ① 能够稳定地不断获得利润: ② 从容宽裕和具有高度的企业文化; ③ 被顾客当作出色的伙伴加以信赖。 2. “营造盈利工厂”的支撑条件(参照图1)

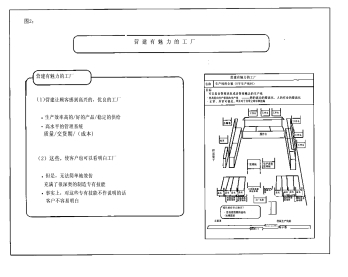

要“营造盈利工厂”,有三个大的改革主题: ① 强化Q(质量)、C(成本)、D(交货期、过程周期时间)这三大支柱;提高F(适应性、多品种少量化、准时化)——主要着眼于这两点的、以具体的现场改善为中心的有关生产的改革。 ② 通过具体的生产改革的“由高层推动的变革、由管理监督者推动的变革和由基层推动的变革”这些有关组织活动活性化的改革。 ③ 对于仅靠本公司(内部)很难推动的改革,由中产连(外部)作为媒介或“点火者”,在推进上述两项改革中,改变企业以往的常识及特殊环境,铲除行为上和组织上陈旧的壁垒等。 如果只是以现场改革提高生产率、降低成本和创出利润,并打造盈利工厂的话,通过图1中的“管理监督者的改革——物的系统的改善”, 可以实现相当一部分。但是,“营造盈利工厂”固然要追求利润,在目标状态中,“从容宽裕”及“提高企业文化”也是重点。 诸位可能有过这样的经历:初次参观某工厂时发出赞叹:“这家工厂真棒,图1 真想让大家看看。”我们把这种“孕育出企业优点而不可捉摸的、如空气般重要的氛围,用“从容宽裕”及“企业文化”来表示。营造提高“从容宽裕”和“企业文化”层次的工厂,是在现场改善取得进展、生产实现了强有力的FQCD、能够产生利润以后再着手进行的。此时以“营造有魅力的工厂”的概念加以推进。(参照图2) (2)营造有魅力的工厂 “营造有魅力的工厂”的第一个目标在于面对外部。即要让客人看到在现场实践着的生产概念。使现场的生产概念可视化,以便让无论是新客户还是多年的老客户,都同样具有放心和可信赖的感觉。 第二个目标是面对内部。将工厂的生产整流化、可视化,积极推进使问题表面化和改善活动;通过这些活动的积累,努力达到构筑得到客户高度评价的生产及管理系统的目的。 如图2所示,现场虽已展室化,但有关特别重要的生产诀窍已掩饰起来,客人不会轻易弄懂。

这个“营造盈利工厂”的开发者是丰田系统大零部件厂家的技术人员,与此相关,①丰田生产方式 ②TQC 成为基本工具。(参照图3) “营造盈利工厂”,并非以高压的姿态和做法,宣称“丰田生产方式和TQC应该是这样的”,而是基于工厂的现状及改善需求,首先从丰田生产方式与TQC构思和手法可取之处的具体改善开始推进,并逐渐接近丰田生产方式及TQC所要求的状态。这两个基本工具对生产来说都是不可欠缺的、同时也是非常深奥且难度很大的手法。

4. 推行改善的一个案例 对“营造盈利工厂”的咨询指导是每年签约,长期进行支援指导的案例很多,有几家工厂长达十年以上。下面介绍推行改善的一个案例,它采取的是制造技术计划方式,为时三个月改善的具体改善步骤。

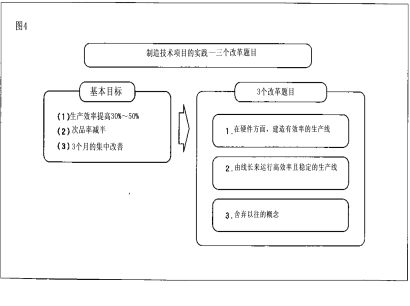

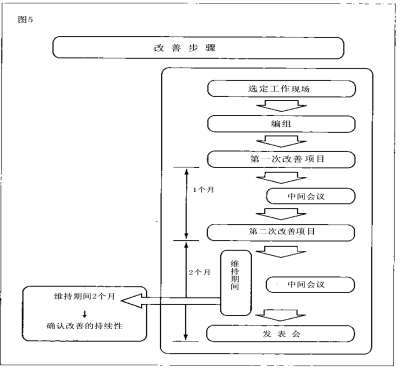

(1) 基本目标(参照图4) 基本目标是生产率提高30%;次品减半;三个月改善。 为了实现这个基本目标,提出三个课题: ① 建造能够实现提高30%生产率的高效率的生产线; ② 以生产高效而稳定为目标的生产线运营; ③ 全员抛弃以往形成的概念。 (2) 改善步骤(参照图5)

该制造技术计划以一个月后的第二次改善计划达成目标;后两个月作为维持期间(未达成目标时挽回);三个月后召开发表会的日程予以推进。 (3) 推进组织与任务(参照图6) 以“第〇次制造技术计划”的形式,每三个月形成计划予以推进。计划负责人是关键人物。负责人由经理级及下任经理候补充当。 达成三个月的目标决非易事。发现浪费的眼力、消除浪费的手腕固然需要,带动计划小组成员、同对象现场人员的沟通和理解及合作同样不可或缺。这也是针对困难的课题,通过具体改善活动提高解决问题能力,培养带领下一代领导者的实践场所。

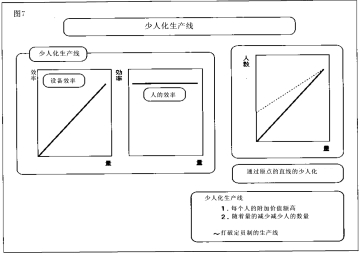

此外,对象职场的监督者(班组长)不编入计划组。这是因为班组长在生产现场是关键性人物,他的生产线运营好坏对其工作现场有很大影响。班组长一如既往地进行生产线的运营,计划组成员观察班组长的生产线运营状况,指出有关生产线运营的各种问题并改善。 (4)制造技术计划的反复实施 在长期接受咨询指导的企业,通过反复实行提高生产效率30%的制造技术计划,生产水平提高,在同一生产线上进一步提高30%的改善,使生产得以实现螺旋式上升。 要实现目标,现场硬件方面的生产线改善也占有很大比重。下面以“硬件方面建造高效生产线”为焦点加以叙述。 5.硬件方面建造高效生产线 即便建造了高效率的生产线,订单却减少了,生产线几乎停线的话则毫无意义。建造高效率生产线,要求具有应对产量和品种变化的能力。 (1) 少人化生产线(参照图7)

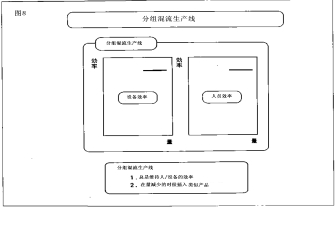

回顾以往的改善,用语言写出“少人化生产线”的定义很简单,但若在硬件方面实际建造通过原点的直线关系的不降低人的效率的“少人化生产线”并非易事。针对产量的变化,班组长确实达到少人化(减人)的程度需花费一点时间,这种事例很多。 (2) 分组混流生产线(参照图8)

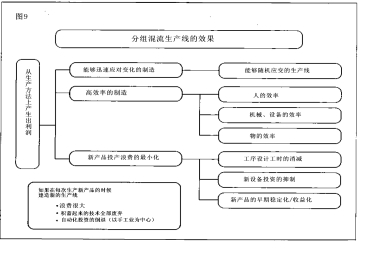

现在很多工厂仍在实行“分组混流生产线”,这样能够获得以下效果: ·生产效率提高; ·善于应对产量及品种变化; 而且可能出人意料的是: ·质量提高。 “分组混流生产线”分为换模切换为别的产品,在一定时间内实现混流的“时间段混流生产线”和一直进行混流生产的“平时混流生产线”。从前后工序均衡化生产的观点出发,尽可能推行了“平时混流生产线”。后来,“分组混流生产线”在新产品中也得到了展开。

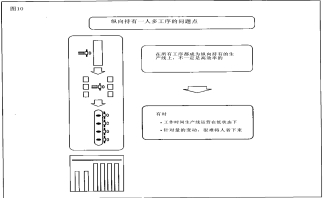

每当有新产品就废弃旧生产线、建造新生产线的做法浪费很大;并且好不容易积蓄的技术已使旧生产线达到了较高水平,全部废弃很可惜。将新产品塞入已有的“分组混流生产线”,可以获得以下效果: ·抑制新设备投资; ·由于几乎是相同的操作工,投入的是同样的新产品,操作工很快能够熟悉作业,能够实现新产品的早期稳定化并获得收益; ·生产线已工作几年,使自动化投资变得容易,能够进一步对提高质量和生产效率作出贡献。 (3)一人多工序生产线的问题点 当初“分组混流生产线”是由组装生产线的混流化开始展开的,在追求生产效率提高30%、再提高30%的不断追求的过程中,使组装线的前后工序也参与进去(大车间化)、追求生产效率的改善课题也多了起来。

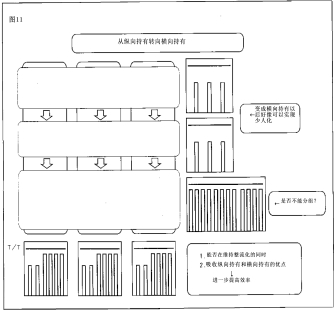

(4) 由一人多工序变为一人多台 针对这种一人多工序,若采取类似的两条以上生产线汇集的做法会怎样?同时盯住纵向和横向,“对一人多工序和一人多台各取所长”,似乎能够进一步提高生产效率。(参照图11)根据这个观点,产生了“一人多台混流生产线”这一概念的生产线。

(5) 一人多台混流生产线 “一人多台混流生产线”沿着物料流动的方向,在同一地面上 ·汇集两条以上生产线 ·物品流动:使两件以上产品适合最终的分组混流生产线的要求,由前工序开始以横向整体步调一致 ·人员以横向全体最小投入为目标,通过“一人多工序、一人多台、工序间重叠”等方法,追求生产效率。 如图11所示,很多工厂采取在同一地面上两条以上生产线并排生产的方式。那么,这和“一人多台混流生产线”有何区别?一般来说,两条以上一人多工序生产线往往各自独立进行生产。此时对本生产线极为关注,顾不上其他生产线。即开展所谓“各生产线的个人作战” 。 “一人多台混流生产线”重视从前工序起横向整体的物料流动和输出,横向整体追求的是生产效率和品质。即以所谓“横向整体的团队作战”生产为目标。

“一人多台混流生产线”产生于汽车零部件生产现场。不仅对量产产品,对小批量产品也采取了混流化。在中小骨干企业的小批量(1个~数个)及中批量(10~50个)产品的生产现场也在实施。 |