|

“目视化”管理提升品质活动的实践时间:2019-02-21 ~减少不合格品的意识提升以及措施流程的目视化~ 社团法人中部产业连盟 东京咨询部 东京咨询中心 咨询师丸田 大祐 作者简介:原就职于于综合建设公司经营企划部门,后进入中产连。在 5S·VM(目视化管理)的推进、生产管理改善、生产现场改善、品质管理改善、间接业务改善等部门,从事多家企业的咨询及培训工作。具有 ISO14001(环境)候补审查员、ISMS(信息安全)候补审查员审查员、ISTO(ISO9001)考试合格等资格。 1.序言

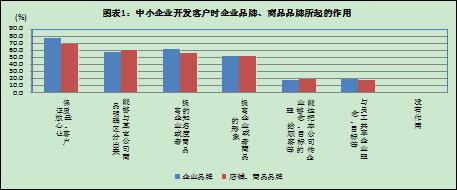

在 2005 年中小企业白皮书所做的“中小企业新客户开发所用的品牌战略”问卷调查结果中, 位列第一的是“质量保证功能”。 (见图表 1)。从中明确了让新客户认知、对新客户进行品牌宣传时“质量保证”是非常重要的宣传点。

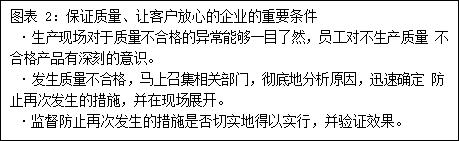

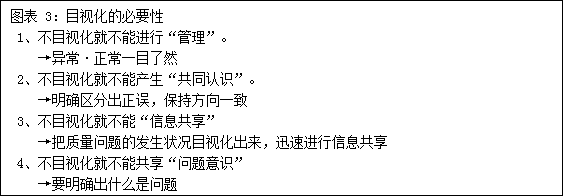

而作为“保证质量、让客户放心的企业”的重要条件有很多, 其中最重要的是彻底地做到不流出不合格品,发生质量不合格时迅速应对,有保证质量不合格情况不再次发生的体制。(见图表2) 2.目视化的必要性 (1)提高减少不合格意识目视化的必要性 近年来,制造现场越来越关注“目视化”的重要性,但是这都要取决于员工“零质量问题”、“不流出不合格品”的减少不合格品的意识提升。为了提升员工的质量意识,参考图表 3 中的观点,把现场中的所有事物都做到目视化,让所有人都能够认识到哪里是什么问题。

(2)海因里希法则的教训

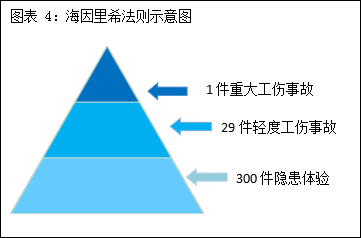

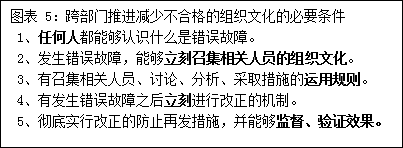

“一件重大的伤害背后必有 29 件轻伤事故,还有 300 件潜在的隐患。”(参照图表 4),这是在美国保险公司担任安全工程师的海因里希( Herbert WilliamHeinrich)总结的法则。海因里希还指出 98%的工伤是可以预防的。如果应用减少不合格的措施, 就能够抓住这“98%的小不合格要因的关键”,从而就能够对重大的索赔事件防患于未然。也就是说用“小错误小故障是大错误大故障的预兆”的态度来对待,把日常作业中的小错误小故障都“目视化”出来。不仅仅是目视化, 更重要的是要建立发生了错误故障,立即汇报、通知、改正、验证效果的机制。 3.防止小错误小故障的必要条件 创造能够“发现小错误小故障,改善型的组织文化”的必要条件如图表 5 所示。 创造任何人都能明确质量问题发生状况的职场环境并提高质量意识

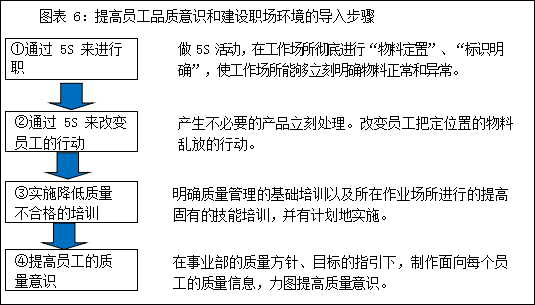

(1)用 5S 的方法创造“明确质量问题发生状况”的工作现场 正如前文所述,在问题还处于小规模的时候及早发现,迅速改善,有助于对中等问题、大问题防患于未然。那么需要建设职场环境,以便在问题还小的时候及时发现,需要彻底进行 5S,进行“物料的目视化”。具体的展开方法,如图表 6 所示。

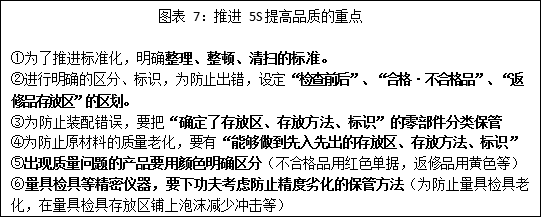

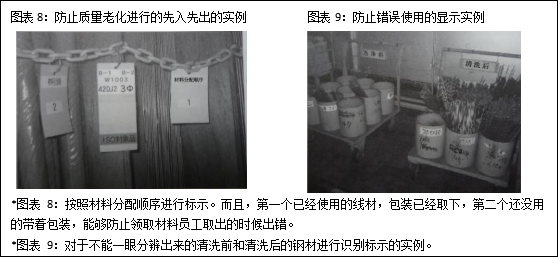

(2)5S 活动带来的职场环境变革 在“5S 活动带来的职场环境的变革”中位居第一位的是“创建任何人对质量问题发生状况都能一目了然的职场环境”。尤为重要的是要把“整顿,定位置、定存放方法、定标识”作为重点工作来做。 在本文中,不详细叙述 5S 活动的内容,最大的目的是从“降低质量不合格”的观点,开展重视以下内容(参见图表 7)的 5S 活动,谋求职场环境的变革。而且,具体内容将以实例、图表、照片等进行说明。 (参见图表 8、9)

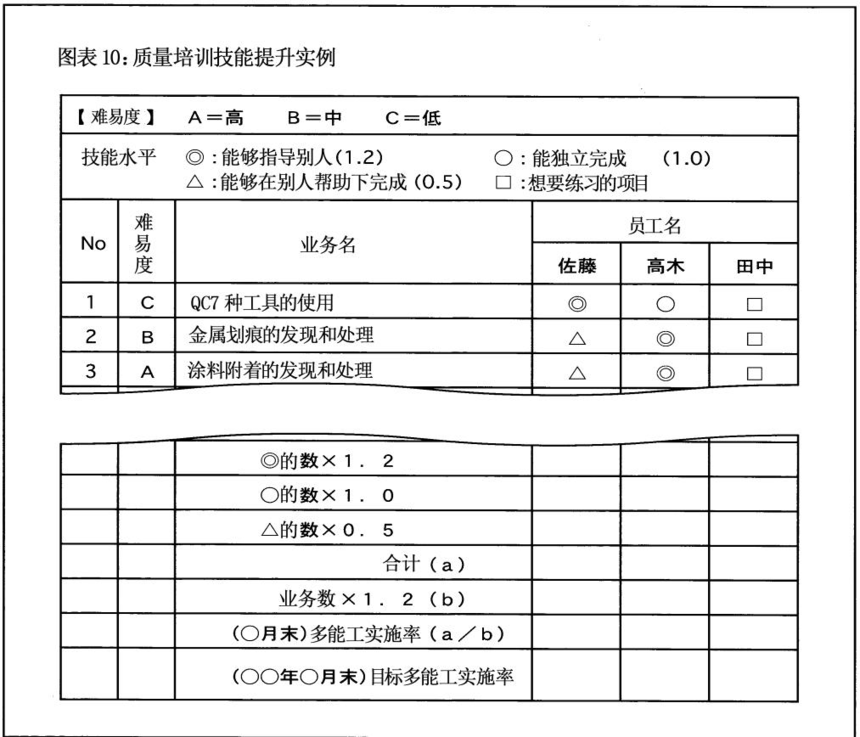

类似于这样的改善方法,能够推进工作场所的变革并改变员工的行动。原因在于,使用定位置的物品,然后再放到定好的位置上, 这样做就是“遵守规定的规则” 的基本行为,形成这样的习惯之后,有助于员工遵守《作业标准》、《工序内检查标准》,从而提高质量意识。 如果把“定位置、定标识” 做彻底的话,没有“定位置、定标识”的物品就会浮现出来,能够一眼判断出异常状况,进而可以防止错误物品混入、使用错误等。曾经有一家生产汽车刹车盘的企业,产品不合格率中的 50% 以上都是人为错误造成的。对于这样的人为错误要进行防患于未然,需要进行彻底的而且是目的明确的 5S 活动。 (3)质量技能率的目视化和员工的质量意识提升 通过 5S 活动,改变职场环境和员工行动之后,同时需要进行质量方面的培训以及展开提高员工质量意识的活动。 培训项目设置为找出作业现场频繁发生的不合格现象,对于这些不合格现象如何防患于未然,把这些技能罗列成一个清单。像图表 10 那样,通过定量把握技能水平提升的状况,进一步明确产生质量问题的原因与员工技能熟练程度的因果关系。此外,要制定培训练习计划以提升技能率,如果实行的话,就能够进行有效的质量培训。而且技能提升和培训练习计划要公示出来,以便大多数员工能够理解,更有助于员工努力提升质量意愿。

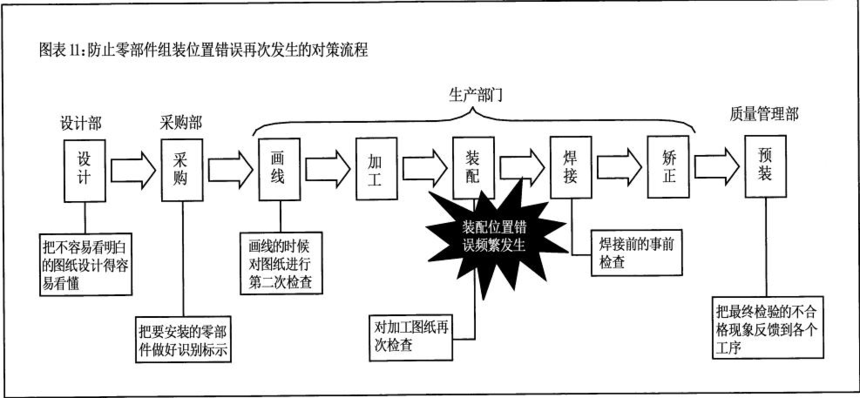

4.查找质量不合格的原因, 通过“目视化”进行多方面的分析 本章中您可以看到,质量不合格原因的分析以及防止再发措施的实施和验证进行目视化,提高减少不合格的目标达成率以及实行率的必要性和机制。 (1)现状调查的必要性 使用帕累托分析以及特性要因图等 QC7 种工具,把握质量不合格现象的规律,并找出应重点解决的问题。能够确定问题重点的理由在于按照不合格现象发生频率的高低顺序去解决效率比较高。而且,减少发生频率高的不合格现象所培养出来的成功样板,还能够向其它不合格现象进行横向展开,这样就能够收到比较有效的减少不合格的效果。特别是经营资源有限的中小企业, 更需要把问题点进行集中处理。 (2)明确制造流程的措施方案 在实行措施的时候,需要明确制造流程进行展开。原因在于质量不合格现象大多数原因都不是单一的,而是多个原因复合重叠在一起的。某钢铁加工企业, 用不合格现象的帕累托分析结果显示,占不合格现象第一位的是“装配位置错误”,明确了在加工工序中质量问题频发的事实。对加工工序频发质量问题的原因进行分析得出的结果如下; ·图纸看不明白 ·由于加工指导书的指示项目错误导致的错误操作 ·焊接工序进行焊接操作前的检查不够等等

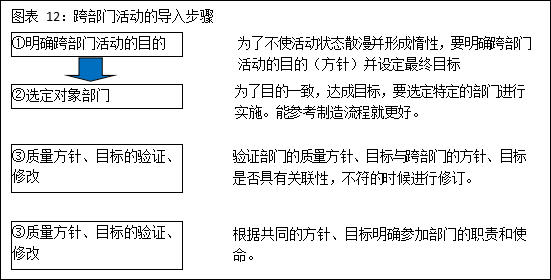

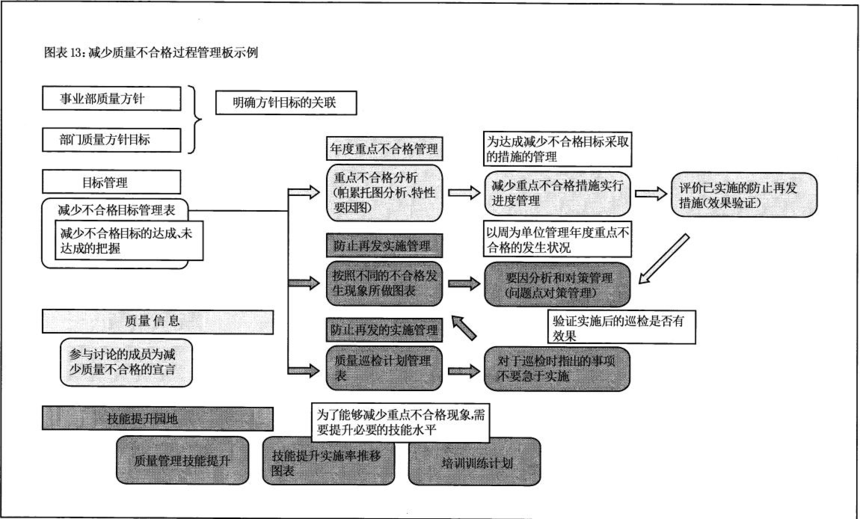

(3)创建目视化质量管理体制的必要性 正如图表 11 所示,只是由产生不合格的部门、工序采取防止再发的措施,是非常不够的。需要相关部门全部行动起来进行跨部门的活动。但是现实是即使如此也未必能够取得预想的效果。因此,在发生不合格之后马上召集相关部门,进行讨论, 确定防止再次发生的措施,并把这个过程让员工能够充分见到, 而且要把采取的措施内容、实施过程目视化出来。图表 12 总结的就是“跨部门活动的导入步骤”。(参考图表 12) 5.创建“目视化”质量管理体制 (1)创建分析质量不合格、讨论防止再发措施的平台及其运用 在前一章里,笔者论述了设置跨部门分析及讨论防止再发措施的平台的必要性,本章主要介绍具体的设置平台事例及运用事例。 需要注意的是,在召集形管部门、确保有讨论空间以及分析结果和采取措施的过程,要想办法充分目视化出来,让人一眼明了。而且,要确定采取的防止再发的措施期限、负责人,对过去所采取的防止再发措施进行效果验证,谋求减少质量不合格目标的达成率和实施率的提高。图表 13 显示的是“质量管理板示例”。(参照图表 13)

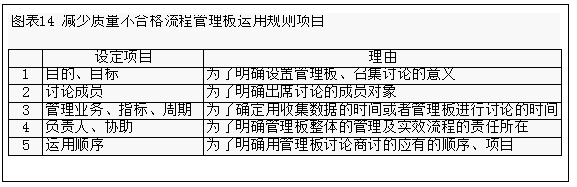

通过目视化把“质量管理板”以及“质量管理票据”的计划→实施→检查→采取措施的PDCA 循环明确出来。也就是说如果只知道不合格现象的发生状况、发生数量等的推移状况, 那么即使再管理板前面进行讨论,也只是事倍功半,流于形式化。一定要防止这种情况发生。而且,要在各个现场的不同工序准备质量管理板,提高质量意识,进行防止再发的措施的进度管理等,把跨部门会议上确定的防止再次发生的措施切实传达到一线,全公司展开。 (2)制定运用规则 在运用质量管理板时,要预先确定图表 14 中的项目,能够提高利用率。

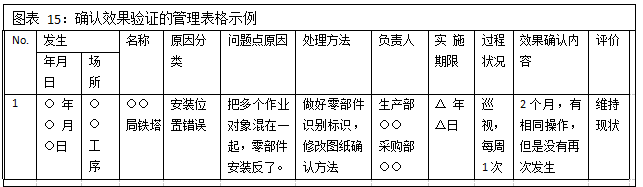

6.为了能够切实地进行防止再发的对策实行管理和效果验证 讨论、确定、实施后的防止再发措施,重要的是要验证实施后的效果。(参照图表 15)图表15 所示事例中的表格,从左到右依次为发生→分析→实施计划→实施确认→效果验证的流程,能够明确流程的进度。 要有评价栏,这样就能明确对效果的验证。关于评价的方法,如果是同样的不合格现象几个月都没有再发生,就填“维持现状”,如果是本月或者第二个月又发生的话,就判断为“再考虑”,这些评价标准要预先设定好,以往做出模棱两可的判断。关键的是要防止无论什么措施都只管去实施,不去评价。

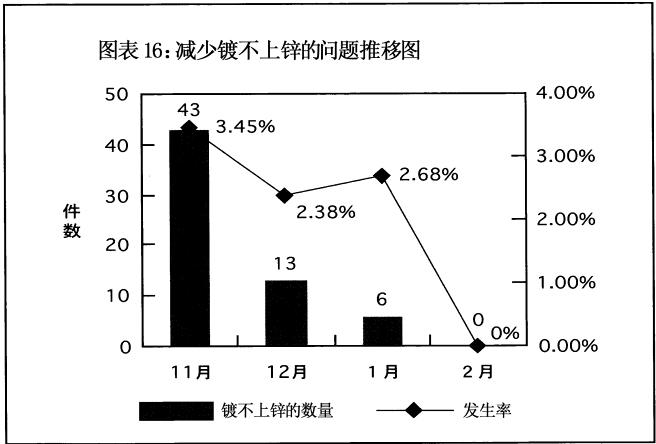

7.事例介绍 下面是某个大型镀锌制造企业的活动事例。按照以上说明的顺序、实施内容,该企业对质量问题第一位的“镀不上锌”,进行了改善活动。活动时间为 6 个月左右, 最初的两个月是通过做 5S 活动来进行工作现场改善、分析质量不合格现象、修改质量管理体制等,之后通过“运用防止质量不合格再次发生的管理板”,迅速进行“分析讨论→确定措施→措施实施→效果验证“的过程。活动的成果可以从图表 16 中看到。

本文译自日本中产连机关杂志 PROGRESS 2007年第10期 上一篇对部下的培养及其职业生涯规划下一篇关于惩罚文化 |

以上种种原因表明,对于加工工序的上游工序,如设计、采购部门的图纸、作业指导书的改善是非常必要的,同时焊接工序还需要进行事前检查,以尽早发现错误。也就是说如果不跨部门、跨工序采取防止再发的措施,就不算是根本的措施。(参照图表 11)

以上种种原因表明,对于加工工序的上游工序,如设计、采购部门的图纸、作业指导书的改善是非常必要的,同时焊接工序还需要进行事前检查,以尽早发现错误。也就是说如果不跨部门、跨工序采取防止再发的措施,就不算是根本的措施。(参照图表 11)