|

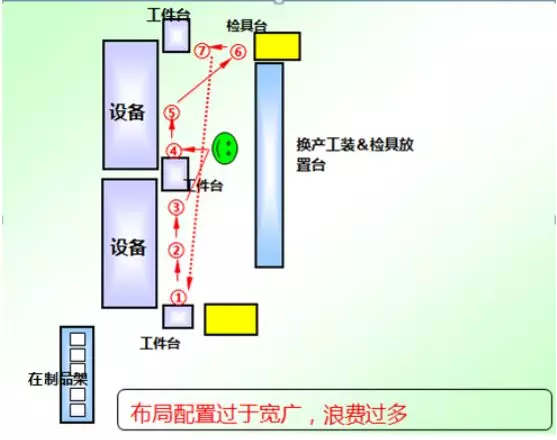

案例分析—高效率布局改善的思路时间:2019-12-23 在考虑生产线的布局时,首先要重视考虑的事情就是「物的出入方式」。将物体进行移动的物流虽然没有任何的附加价值,但是却是造成成本升高的负面要因。因此,如何通过设计使之更短,用更少的工数能够完成是考虑流水线的第一要素。 下面通过一个具体的案例来说明高效率布局的思路。 改善前:现状成型线布局

问题点: ⑴ 步行时间过长,中间由于有工件台不能走直线。 ⑵ 由于有在制品存放架,无法分清楚准备生产的产品、加工顺序。 ⑶ 检具台占地过大。 ⑷ 使用频度低的换产工装、检具放置在了最好的位置,这种过长的占用空间的方法使得无法确保空间的有效性。 ⑸ 加工完成的工件要一个一个的运到在制品架子上。 ⑹ 占用面积过大使厂房的使用效率减低。

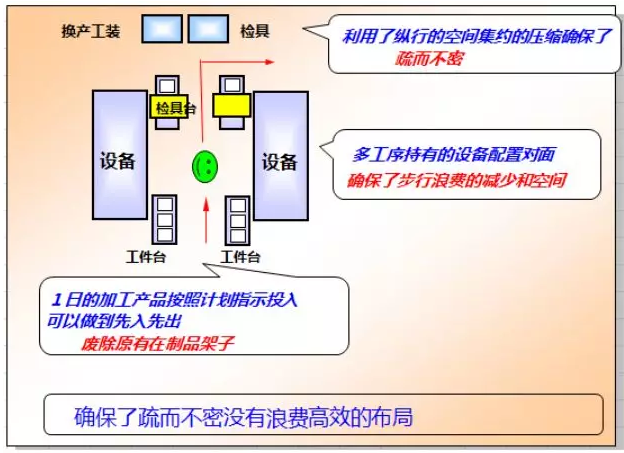

改善后:成型线的布局

布局变更后的效果: ⑴ 由于是设备对面布局,减少了步行的浪费,操作性好。 ⑵ 物料按照一定的方向流动,可以做到生产的先进先出。 ⑶ 工件台与检验台实现一体化,不会变的稀疏没有行走的浪费。 ⑷ 工件台上加上设置加工生产计划,顺序投入工件就不会出现缺件的状态,另外不需要附属设备确保了相应的空间。 ⑸ 工装、检具的架子使用纵向摆设能够有更多的灵活空间使用。 |