|

生产管理中可视化的目的与作用时间:2019-12-23

在月初或年初制定的计划在月末或年末会作为结果展现出来。针对目标数值,对达成还是未达成的结果进行的管理就是基于结果的管理,也就是主要关注在计划与结果。例如,当计划与实绩的差异作为结果而发生之时,就只能是推测「是发生了大规模的规格变更吗?」、「是配置了新人吗?」、「是零部件的不合格品多吗?」,无论哪一个都只能是推测了。并且一提到「可视化」,经常会看到将「本月的不良件数有多少件」、「生产实绩是这样的」等这种结果的数值或表格排列出来,一边看着这些数据一边或喜或忧的说着哪里较好哪里不好的情况。但是,这种模式只能说是对过去的管理。 为了使月初或年初制定的计划切实产生结果,月中的业务活动就非常重要。抓住时刻变化的业务活动的事实瞬间,当场进行改善,并判断其有效性,这样才能取得好的结果。像这种将主要关注点放在业务活动中的管理就是过程管理,是创造结果的管理。 也就是说,可视化是通过将业务活动这一过程可视化出来进行实时的监控,从而得知「由于发生了规格变更所以出问题了」、「由于配置了新人效率降低了」、「由于发生了设备故障开工时间减少了」等这些情况,由此而促进改善。通过日常的改善各个问题都得到了处理解决,那么作为月末的结果就会产生未来的数值。通过表格和数据使人看到从而促进管理监督层和作业人员的行动,进行这种“现在”的可视化,并循环起PDCA,对“现在”进行管理很重要。 在生产管理中可视化的目的 ·通过可视化触发行动

通过可视化,指示出在生产管理、制造现场中现在应该做什么,从而产生进一步的行动。而如果在不可视的状态下,只是通过暗中摸索就无法判断出应该做什么。将不可视的状态可视出来,并根据三现主义,即: ・现地(去到现地看事物) ・现物(将现物拿到手上确认) ・现实(用自己的眼睛看现实) 以这样的视角,思考改善方案,判断选择对策方案,从而产生行动(改善)。因此,可视化可以说是触发行动的触发器,通过可视化创造了产生行动的契机。然后,通过「可视→识别→思考→判断→行动」这一连串的连锁反应,浪费就会显现出来,成为改善的需求,进而产生改善的行动,排除浪费。 ·通过可视化培养人

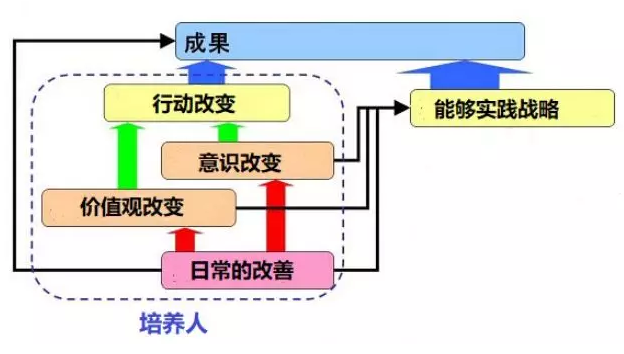

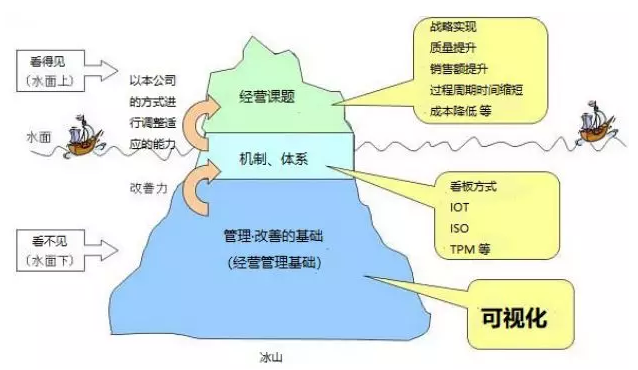

通过可视化,在日常改善这个过程中,人会逐渐改变。以前由于状态情况不可视,所以没有行动,而通过可视化之后人会想要做点什么,这样价值观就发生了改变。于是产生出当事人意识,自觉地就想要做些什么,这样意识发生了改变。意识改变就会带动行动改变。像这样如果能够培养出很多能够去行动的人,那么就能够实践组织的战略,组织风土与组织本身也会慢慢改变,成为成果展现出来。 在生产管理中可视化的作用 用一句话来概括可视化的作用,就是构建管理与改善的基础。 企业有各种经营课题,例如战略实现、质量提升、销售额提升、过程周期时间缩短、成本降低等等。如果用冰山来比喻的话,这些都是存在于水面之上可以看到(认识到)的课题,为了解决这些课题,各个企业会构建机制和体系展开活动。但是导入了这些机制的企业未必都取得了理想的成果。比如说模仿看板方式只是从形式上进行导入,结果仅作为产品标识使用,不要说实现准时化了,完全没有发挥降低成本的作用的例子不胜枚举。对于现如今的IOT,也有些企业是即使发出了异常警报也不知道该做什么,结果完全没有行动的。对于当下流行、火热的机制或体系,如果只是单纯的进行导入,与其他企业采取相同的方式进行模仿,由于自己企业的风土、习惯、文化都不相同,不按照自己的方式进行调整适应是不会真正解决问题的。 另一方面,冰山实际上还有存在于水下看不见的部分。如果想要很好的利用机制体系实现解决课题,那么就需要着眼于在水面之下的这部分。这就是管理与改善的基础。如果没有这个基础,就无法对其他企业优秀的机制和模式进行改善,并与本公司的DNA进行融合。只有有了这个坚实的基础,机制和体系才能很好的运转起来,从而达成经营课题。

管理·改善的基础是在环境瞬息万变的情况当中,使各种优秀的机制、体系能够时刻对应情况变化的基础。如果这个基础薄弱,那么在其之上的机制或体系就不会起作用,经营课题也无法实现。而通过可视化这一工具构建起这种管理·改善的基础,并将机制或体系以本公司的方式进行调整适应,就可以实现各种经营课题。 以7个视角推进可视化 生产现场存在7个方面不可视的弊端,这些不可视分别是什么,都会带来什么样的弊端呢? ·物料不可视的弊端 在制造现场中存在的客观物料,例如材料·产品·半制品·不良品·工具·工装等,在这些物料不可视的状态下,就会产生寻找、空手等待、生产过剩、不合格品流出等的问题。 ·4M不可视的弊端 Man、Machine、Method、Material不可视的情况下,就会产生勉强(过度的负担)、波动(不均衡)、浪费(不产生附加价值)等的问题。 ·QCDS不可视的弊端 Quality、Cost、Delivery、Safety不可视的情况下,会造成不良增加、成本升高、交期延误、重大事故等弊病。 ·信息不可视的弊端 与开发・采购・生产・转运・领取・销售等相关的各种信息不可视的情况下,就无法把握生产状况,从而产生生产计划混乱、缺件、误配送、或者按照错误图纸生产等问题。 ·日常管理不可视的弊端 生产管理・采购管理・库存管理・工序管理・质量管理・设备管理・成本管理・安全管理・劳务管理等这些日常管理不可视的状态下,就无法进行与人员管理或设备相关的负荷及能力调整,也会产生死库存、生产线停线等问题。 ·方向性及思路不可视的弊端 在与各种组织、阶层、部门、国籍、年龄、男女、相关公司等共存的状态之下,如果方向性或思路不可视,那么相互之间的方向就无法统一,从而各自行动,变成打地鼠一样临时对应的行动。 ·整体及经营不可视 如果只能看到自己周围的情况,就会导致只要自己(自工序)好就可以了,最终也只是部分最佳,却看不到工厂整体,也看不到自己的努力有没有反映到经营结果上,那么就会产生没有动机去做事,经营者的意志传达不到位,甚至对公司或自己的未来感到不安等问题。 在生产现场,由于各种事物的“不可视”会导致计划无法正常进行、生产量完不成、不产生利润、给顾客添麻烦、员工辞职等等各种勉强·浪费·不均衡的问题发生。而在生产管理中通过对物料、4M、QCDS、信息、日常管理、方向性及思路、整体与经营这7个角度开展可视化,就可以解决上述问题。 |