|

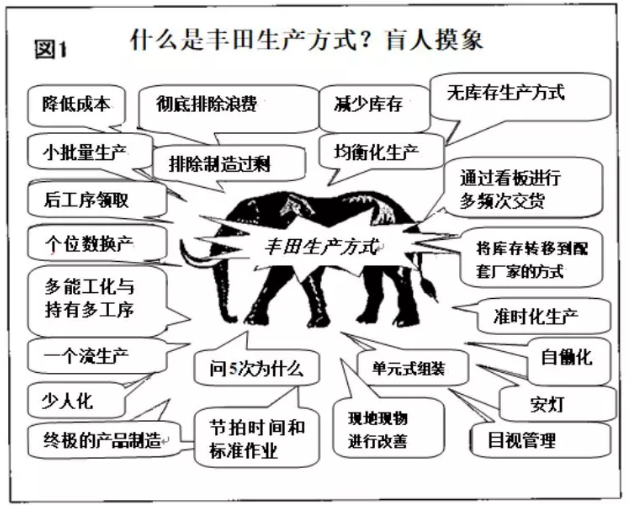

丰田生产方式在各行业中的有效应用时间:2019-12-17 备受瞩目的丰田生产方式 现在不仅是在日本,全世界的各行各业都关注着丰田生产方式。很多企业也开始积极的进行挑战、取得了成果。但另一方面也听说还有很多“失败了、果然不适合自己公司”而放弃了的企业。那么“丰田方式”或者叫做“丰田生产方式”到底要做什么?一般来说它被定义为“排除企业内部各种浪费,追求经营效率的提高和强化竞争力的活动”。 从另一个方面来说准备引进“丰田方式”的企业所追求的目的是各种各样的。有着眼于削减库存的企业,有以作业效率、设备效率提升为目的的企业,有追求周期时间缩短、提升速度性的企业,还有以提高现金流为目的的经营者。事实上有各种各样的目的,对丰田方式的解释也像是“盲人摸象”。

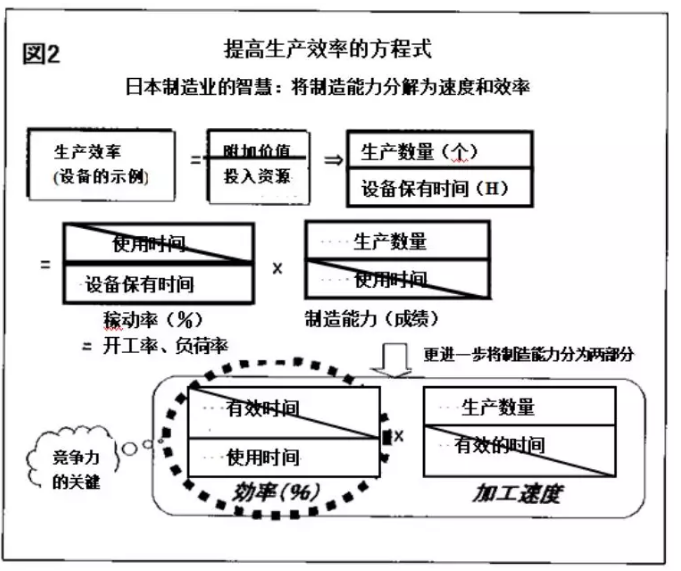

本文并不是对个别手法进行具体说明,是为了在强化本企业的竞争力时,如何不断的鼓舞员工的士气、挑战改善、追求成果,为此应该如何的分析思考和制定对策进行的建议。并且不局限于最普通的企业及制造业企业,还考虑到了服务行业等。 一、挑战永无止境的效率提升 ◆效率:日本制造业发现的提升竞争力的关键 确保产品质量、提高生产效率是世间各种行业共通的话题。设备或机械的情况下,生产效率的方程式是投资投入设备的稼动率(开工率、负荷率)和制造能力(单位时间内的生产数量)的乘积(如下图)。要提升稼动率,或是多卖、或是有效的控制设备投资总归是这些方法。另一方面制造能力怎样?战后的日本制造业在其中投入了更多的注意力,将其公式细化为:制造能力=加工速度×效率。比如说对方使用相同的设备(也就是说即使是加工速度相同)效率高的话生产效率(生产性)就高,即将竞争力放在了相对优先位置的思考方式。并且将阻碍效率的东西表现为无用浪费、损失损耗。

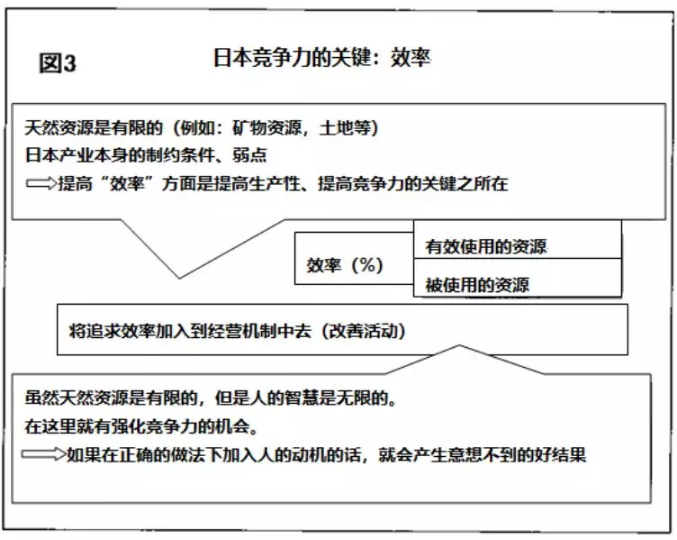

当然最初好像并没有理论方面的体系,我认为是凭着一些直观感觉的理解。它的背景就是日本是一个资源少的国家,可以说作为经验学到了不浪费资源的重要性(如下图)。特别是从维持今天地球资源的观点出发,效率也是重要的指标,与改善这一提高效率的挑战活动一起得到了全世界企业的重视。

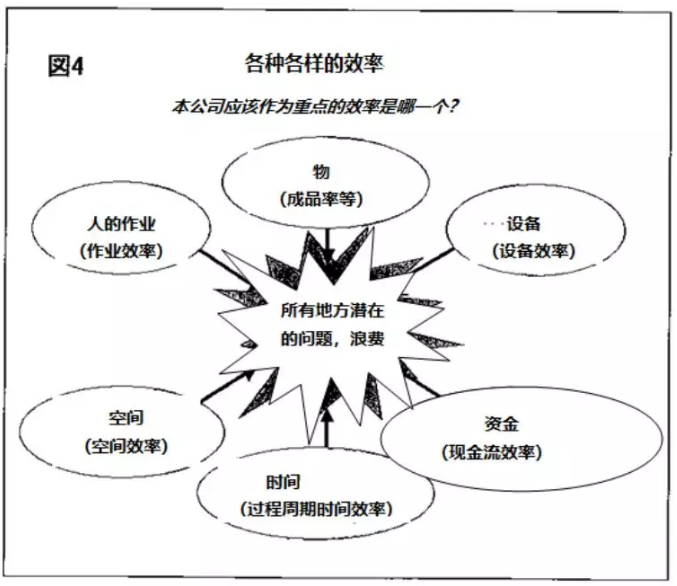

像市场快速增长期那样订单越来越多时,只要不断的更新设备就可以提高生产效率。但是在有限的市场条件下要想提高利益时,效率的重要性变得越来越显著。但是说到“经营资源的效率提升”,将什么经营资源的效率作为重点,根据行业和经营有所不同,会产生出各种无限变化的竞争力(图4)。只有人和设备效率的思维方式是老一套。

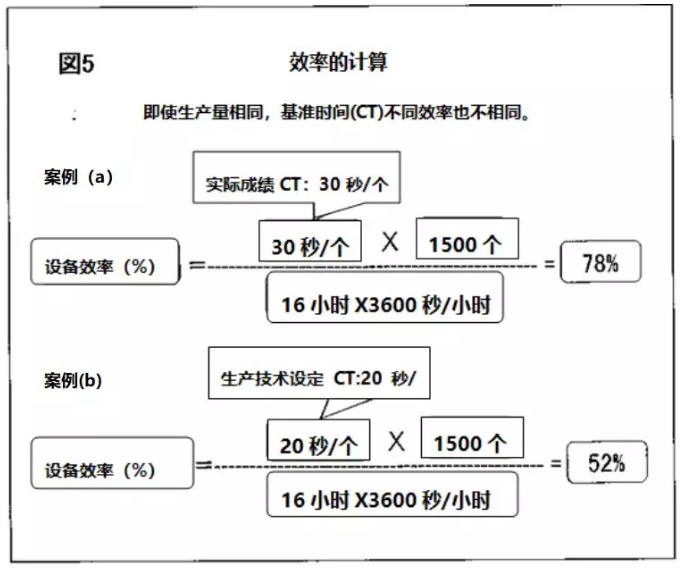

◆与其它企业进行效率对比 如果说效率的提升是生产效率和竞争力的关键,那么怎样与其它企业进行对比好呢?例如对本企业设备的稼动率进行了测定是80%,根据情报信息我们竞争对手的X公司是70%。这样是否就可以说我们的竞争力处于优势?回答是不好说那边有优势。 请参照下面的图5。双方都是双班16小时的出勤工作,生产数量都是1500个。事例(a)的稼动率是78%,而事例(b)却只有52%,其结果是浪费48%。怎么回事呢?这就是应用的基准时间(CT)不同所造成的。应用短的基准时间(严格的时间)就会得出低的效率。反之即使是效率超过98%,基准时间过于宽松也不能说是竞争力强。

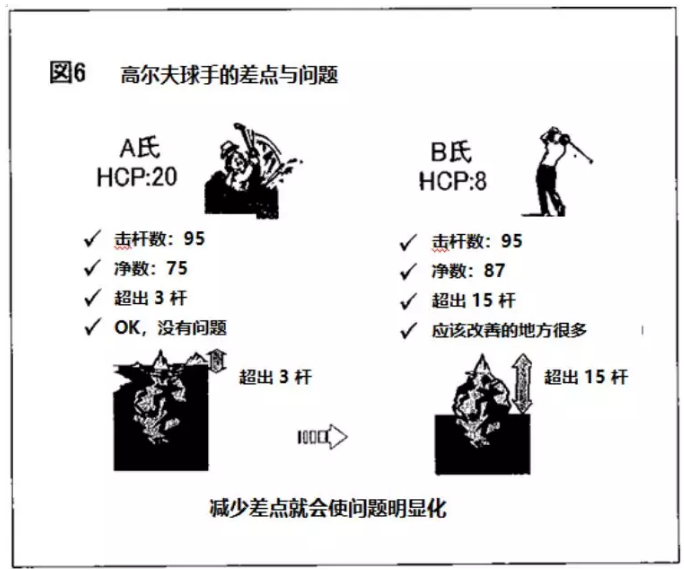

◆效率与高尔夫球的差点(HCP) 这中间的关系可以用高尔夫球的杆数来举例说明(图6)。 A与B的总击杆数都是95。A的HCP20净数是75,比标准杆多出3杆,姑且还算满意。B虽然HCP8但是超出了标准杆15杆,存在着很多问题不断的在进行反省。我们把HCP替换成基准时间、净杆数置换成效率就可以看出本质。此时B由于目标水准过高,效率就变低(净杆数高)。

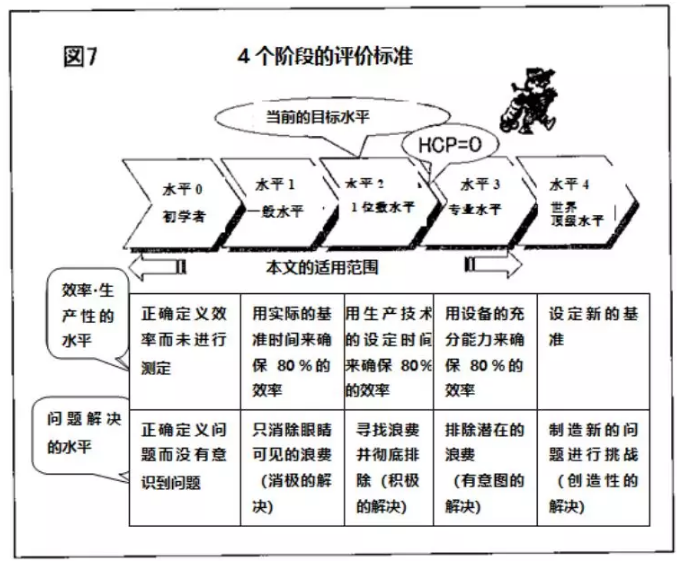

◆目的是总击杆数 判定胜负最终要看总击杆数。并且竞争力的提升是没有限度的。效率可以说就是将自己的挑战目标进行换算的尺度。意识到问题大的时候基准设定就要低,宁可一开始设定的自我效率就低。就是说一开始就想着像泰格伍兹那样打球是不可能的。那么像A首先要根据自己的实力确定HCP,效率达到了一定的水准(总击杆数)时不要满足,降低基准(HCP)再进行新的挑战,给大家一种新的动机是其中的重点。 以下4个阶段水平,可以参照自己的水准来设定出效率目标、生产效率的目标。这4个阶段就是初学者水平、一般水平、一位数水平(注高尔夫的差点在9以下一位)、专业水平。

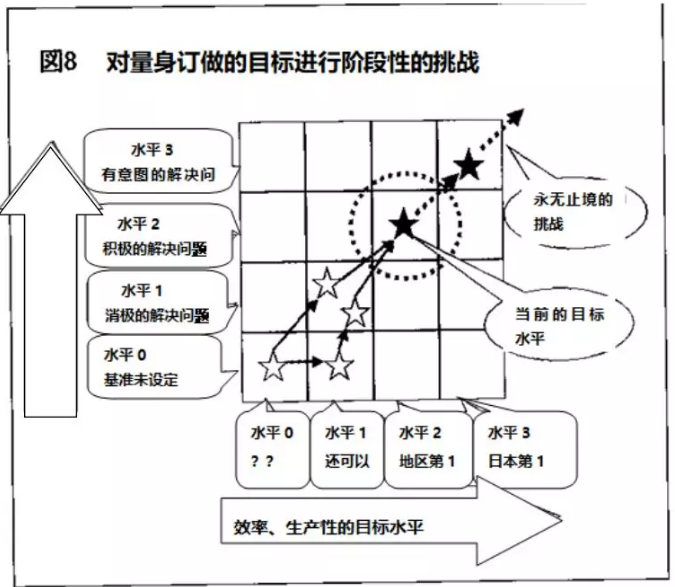

◆效率的错误解释 效率虽然说是日本企业竞争力的关键,但是有许多错误的解释。 ① “快速”和“高效率”的混同 “由于引进了快速、高性能的设备,效率就一定会提高”,这样的话会经常在耳边听到。正如前面图2所示,速度和效率本来就不是同样的东西。操作的速度过分的快会造成质量的不均衡、返修过多,更多的是降低了效率。这种现象正如童话中的龟兔赛跑一样。所以不是号召拼命的提升操作速度,而是在现场是否能够指导操作者稳定的减少浪费。 ② “能率”和“效率”的混同 能率指的是制造能力(单位时间内生产的数量等)与过去的水平或者是目标水平进行比较,从而表示出来的东西。能率20%意思就是能力20%的提高。另一方面效率由于是创造价值的时间的比率,因此是绝不可能超过百分之百的。 从前在捷克的工厂内进行现场改善实践时,从工厂的工作人员口中听到这样的疑问“我们的能率已经达到了百分之二百,为什么还要进行改善呢?”此时反问对方“你们的能率是什么时候、由谁来确定的?”回答是“很早以前,斯达林时代由共产党确定的。”通过这种交谈使得企业方面终于发现单纯的评价能率是没有意义的。 能率是表示从过去开始的推移,反映出与目标之间的差距的重要指标。设定的目标如果没有竞争力即使再超过几个百分比也不能说有具有了优势。 ③ 轻视质量与安全、重视效率的经营 企业一旦发生了丑闻事件,就会招来报纸、媒体没完没了的“只重视效率的经营体制所招致的问题…”这种报道。“轻视安全、质量的作业标准”本来就不会创造价值,就不能称为有效率的东西。这种情况下正确的表达应该是企业在“价值的判断”上出现了错误,有混同于一般社会用语的倾向。可是各位在企业中使用时就有必要正确的进行定义来使用。 ◆问题的解决方法也有水准 改善是解决问题的活动。对现场中发生的问题(浪费)的处置实际也有多个水准。这也可以用高尔夫球来举例说明。 水平0:初学者 没有对效率、浪费进行明确的定义。但是效仿其它的企业喊出了“消除浪费”、“进行整理整顿”的口号。 水平1:一般水平 认识到了现场中到处都有问题的存在。但是想尽量的避开麻烦的工作和需要繁琐的说服工作。例如,有些企业开始了5S活动的实践,也定期的进行诊断和评价打分。工厂的厂长在现场巡视时也发现有许多小的违章。可是并不都重视去纠正。“对特别小的事情”就当作没看见,只对认为重要的问题提出重视。这也被称为水平1的典型范例。 水平2:一位数水平 水平2的企业能够彻底的探明问题,进行排除。无论是多小的问题都可以做到在现场进行解决。这一水平的企业对日常管理活动(现场解决问题)和改善活动(防止再发生)是有明显区别,分别进行活动的。 水平3:专业水平 专业水平没有HCP完全是平等条件的竞争。所以在任何人都能够发现的问题上进行比赛是分不出上下高低的。一般来说将隐藏的看不见的问题,即潜在的问题特意的暴露出来并解决,这也叫做问题的显现化。有的时候也会产生有意识的降低库存产生缺件的情况。水平2与水平3之间有着相当大的差距。就像是业余与专业之间的差距。 水平4:世界顶级水平 最高的等级,可以说是创造出了新的课题。思考着其他人还不能理解的价值观,同时定义了阻碍价值的问题=浪费,并挑战排除问题的水平。“库存浪费、库存多缺件也多”、“加工批量越小效率就越高”、“过程周期时间越长浪费就越多”这些理念虽然现在已经成为了常识,但过去在丰田公司提倡时,当时的人们还基本上不能理解其价值。甚至还受到了多数有学识经验者的反驳。因此要达到这样的水平一般的企业是不可想象的,只有优秀的企业才能够实现。 二、符合自身的丰田方式的导入 这是一个实际发生的例子。A公司接受了咨询公司“实行丰田方式一个流的生产”的建议,将至今为止进行批量加工生产的机械加工车间的设备、车床、铣床、钻床等按照工序的顺序进行了排序,开始了一个流的生产。第一天比较顺利,大家为本公司也实现了丰田方式的一个流生产举杯进行了庆贺。第二天铣床出现了故障停产了,于是一边说着“丰田生产方式还是不适合我公司”一边工序间又产生了堆积如山的库存,返回到了以前的大量生产方式。 虽然多少有些夸张,但是大家身边是否存在着许多这样的例子?要想实现一个流生产就需要相应的技术能力和迅速对应流水线停线的管理能力,以及从体制上能够进行维护的组织机构。 那么如何导入符合自身的丰田方式呢?其步骤如下。 步骤1:制作出4阶段的水平和示意图(图8) 将横轴为效率、生产效率的目标水平,纵轴为问题解决的水平,各自分成4个阶段预定出各个阶段的不同目标指向,也就是“改善示意图 ”。4个阶段水平都是从0开始到3。水平4的世界顶级的水平暂时先排除在对象之外。本文中是以高尔夫为例,如果喜欢足球的话可以按照身边的朋友的友谊赛(0)、地区性的比赛(1)、业余比赛(2)、职业联赛(3)、世界杯(4)、这样来形容可能更容易理解。

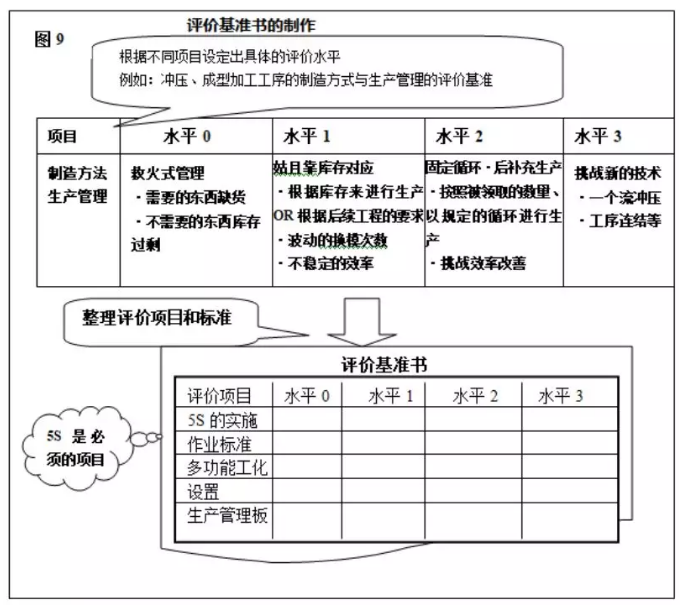

步骤2:制作基准书(图9) 确定评价项目,将0~4级水平的状态具体表现出来,最好能定出数值。这些工作最好由自己公司独立完成,也可以通过外部团队进行客观的评价。5S无论在任何行业的现场改善都是必不可少的项目。但是5S原本也应该分成不同级别内容逐渐提高水平。

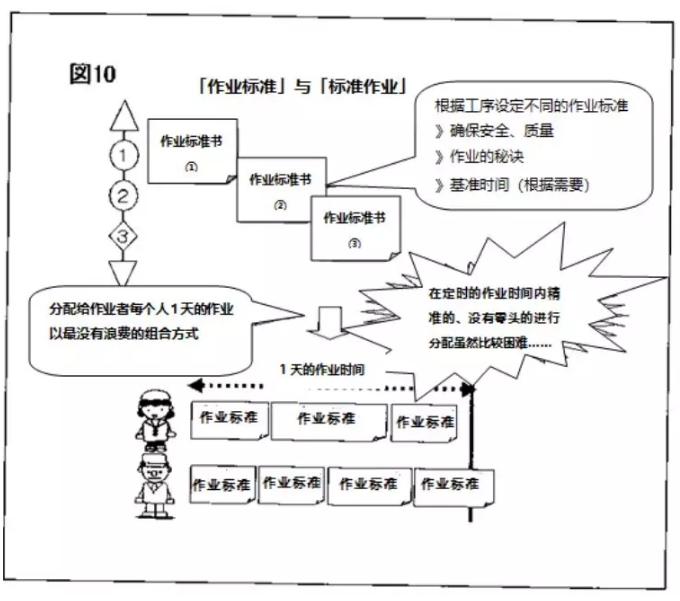

步骤3:诊断本公司的水平 使用基准书对本公司现在的水平进行评价、诊断,确认当前的目标水平。优秀的企业可以从3的水平开始进行实践,完全从零开始的公司马上就从这一水平开始是非常鲁莽的,至少是有望要达到2的水平的公司。 步骤4:整备与目标水平相符的组织机构 确定了作为目标的水平后,参照评价基准配备必要的推进组织、生产管理的机构、日常管理的机构,开始推动改善活动的开始。即使不是每天都生产的产品,哪怕只是一周一次或是无法按照顺序制造、生产周期长,也有必要准备相应的生产计划和指示、掌握进度。 步骤5:内容的改善-- “作业标准”与“标准作业”是关键(图10)

为了确保安全、质量,正确的记录顺序的东西叫做“作业标准”。说这个标准是竞争力的基础也不谓言过。确立了作业标准后要给每一个操作者分配作业。这叫做“标准作业”。标准作业和作业标准有些容易混淆,但无论是一个流的操作、批量操作、还是间接的业务,都需要标准作业。但无论怎样下功夫做标准作业,也不可能完全消除浪费。不能有“那么做标准作业是不是就没有意义了”这种想法,应该是分阶段的制定标准作业的目标进行挑战,这是成功与否的关键。

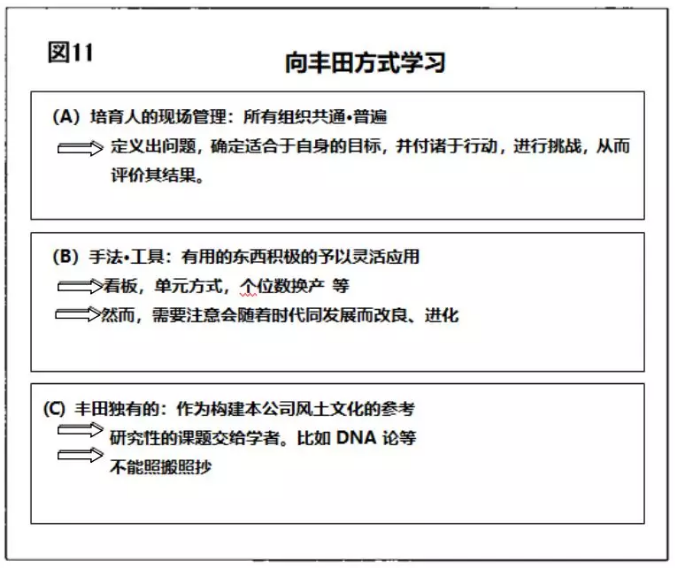

◆向丰田学习(图11)

对于丰田方式如何在本企业内进行灵活运用,有以下2点建议: (1)动员管理人的原理、原则 正是利用这些普遍的原理、原则,无论是制造业、服务行业等各行各业营业情况不同,还是直接、间接等功能的不同,都可以在任何的组织机构中有效的利用。 (2)手法与工具 “看板”、“换产方式”等手法、工具应该根据行业、营业状态的特点,积极地运用有用的东西。但是不要忘记随着时代的发展而进化。

|