|

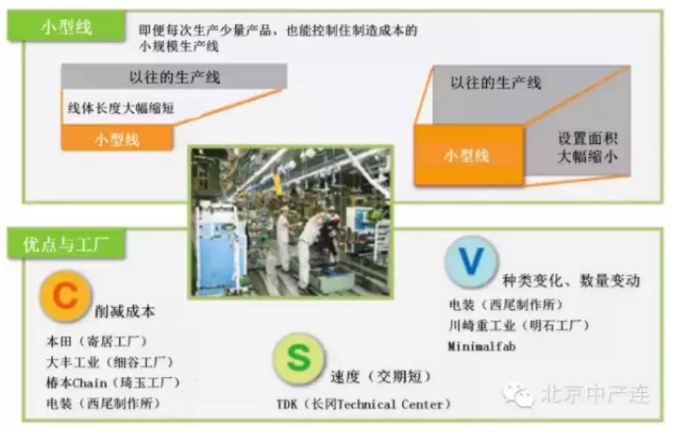

通过“小型革命”实现低成本、迅速生产—日本制造业正追求与实践的方向时间:2019-11-11 编者按:小型化、小批量化,已经不仅仅是“丰田”独自倡导的思想了,日本的制造业企业都正在不断追求实践着。本文由媒体记者采集的企业具体事例组成,文章较长且又有些专业的部分,读起来难免略显枯燥晦涩。同时也没有专家学者的“评论”和总结性的“心灵鸡汤”或“解决办法”。但是,我们作为中国制造业的一份子,应能从中自行设问、思考,为我所用。 如今,日本国内制造商正从削减或缩短工序着手,转舵走向生产线的小型化。作为小型目标,生产线的长度及设置面积的“缩减率”比以往大幅提高,其中,甚至出现了要把投资费用控制在千分之一这样的划时代的想法。制造商们以实现革命性的进化为目标,紧追最新的“小型线”动向。 如图下图所示,有越来越多的日本制造型企业开始导入、运行小型线。小型线是指彻底推进工序削减、工序集约、工序缩短等措施的、前所未有的小规模生产线。例如,丰田汽车开发出即使把月度生产量减少一半也能产生利润的“小规模创新线”,并积极地向国内外工厂推广设置这种小型线。

这种小型线是放弃追求量产效果、为了实现即使少量也能低价生产而开发出的小规模生产线。线体长度与设置面积的缩减率很高,即便仅有以往线体的一半也不足为奇。优点是可以削减成本、擅长应对种类与数量的变化、速度快,既适用于日本等发达国家市场也适用于新兴国家市场。照片为川崎重工业在明石工厂设置的组装摩托车的小型线。 ■ 缩减率飞跃性地提高 小型线的特征是缩减率相当高。本田的车身涂装线与以往相比缩短了40%。丰田汽车发动机生产线的设置面积减少了58%。大丰工业的曲轴等发动机轴承生产线与川崎重工业的摩托车生产线的长度减少了一半,电装的铝合金压铸线面积减少了80%。生产线小型化的动向在电机界也迅速发展。例如,在TDK的电源生产线中,装配·检查线的空间缩小了40%。 在2000年左右,日本制造业中出现了以家电产品等中小型产品装配工序为中心的“单元生产”热。撤去传送带、几个操作工在售货摊似的小作业台上进行装配作业,由此能够得到Q(质量)C(成本)D(交期)方面的优势。由于简便易操作,各公司纷纷导入,现如今已成为非常标准的方法。 但是,这并不意味着所有生产线及工序都被换成了单元生产。因为不少工序必须使用设备、机械或传送带,而非人工。以这类工序为对象所产生的就是小型线。小型线实现了缩减率的大幅提升,可以说,它的出现是在生产线领域中自单元生产以来的一场“革命”。 ■ 以小制大 小型线,是从制造业以往的“常识”,即越是大量制造就会越便宜的“量产效果”这一想法中脱离出来而形成的。也就是说,它定义为“即便每次生产少量产品,也能控制住制造成本的小规模生产线”。就连在以大规模生产为前提的半导体领域中,小型生产线“Minimum Fab”(难以置信地小),即能够把投资费用控制在千分之一的生产线这一划时代的构想也正在变为现实。 从这种构想中孕育出来的小型线会带来很大优势。首先是削减成本(C)。由于生产线自身规模小,而且设置面积也小,所以工厂的建筑物也会缩小。由此,能够控制住投资费用。而且,工序减少,能源费用也会降低,据此能够削减制造成本。 小型线对于需求增减的灵活性也很高。即使需求急剧减少,线体也很难成为剩余设备,因为固定费用低,所以易于产生利润。相反,需求急剧增加时,新设线体或增设线体也比较容易进行。最终,这也有利于削减单件产品的成本。 ■ 能够对应突然出现的订货要求 小型线带来的优势不仅仅停留在削减成本上。它也适用于提高压倒性的附加价值(V)与速度(S)。 依靠导入小型线而提高的附加价值(V)是指应对种类数量变化的能力的提高。因为能够每次生产少量、有时甚至是一件产品,所以,能够根据必要量来灵活生产不同产品或派生商品、多色产品等不断增加的品种。 在小型生产线中,速度(S)变快,是因为生产线变短或缩小,相应地就会比以往处理起来更快,生产过程周期时间被缩短了。据此,能够缩短到投入市场为止的时间,所以,易于应对客户突然发出的订货要求,也有利于防止销售机会损失。追踪需求变动的性能的提高,带来了应对种类数量变化的能力的提高。 ■ 仍然存在技术创新与多能工等课题 不过,仍有未尽课题。首先,小型线不是万能的。例如,在电子机械领域进行少品种大量生产时,小型线在成本竞争力这一点上,大都比不上最大限度发挥量产效果的大规模传送带生产或者专线生产。 在这一意义上,台湾富士康生产的iPhone、iPad及半导体闪存等大批量产品今后也许仍将在大规模线上继续生产。另外,在生产汽车零件的小型线中,也出现了通过最大限度地消除质量过剩、减少工序,来推进低成本化的做法。不过,这并不适用于生产精确度高的高级汽车零件。 小型线的另一课题在于它不是人人都能轻易构筑起来的。构筑小型线需要进行工艺方面的技术创新,而且,大都需要重新审视材料与设计。另外,为了对应工序集约等要求,必须要把操作工培养成为多能工。 不过,上面提到的技术难关,反过来可以说是日本制造商拉开与海外制造商差距的机会。而且,最重要的是,市场对于日本制造商进行多品种不同量生产与低成本生产的呼声日益高涨,既有生产线对应起来会变得越来越困难。也许,今后日本制造商会进一步加速导入小型线。 下面来看一个本田构建小型线的事例。 【本田案例】世界最短的涂装线 “如今,要求缩短流程(缩减率)达到更高的水平,要求在更短的时间内实现小型线的实际应用”。本田技研工业埼玉制作所SS-PESC技师高桥雅树这样说道。高桥参与了本田在埼玉制作所寄居新工厂(琦玉县寄居町)设置的车身涂装小型线,即“Honda Smart Ecological Paint”的开发。

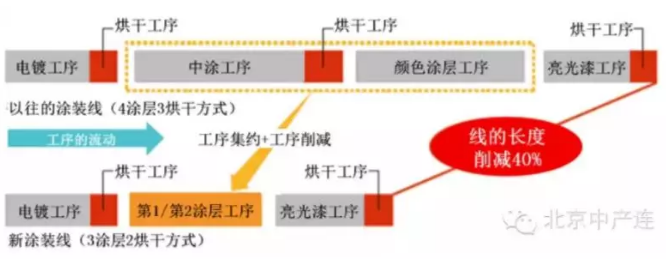

[左]汽车的车身涂装小型线。线体长度比原来缩短了40%,是世界上最短的涂装线。2013年7月在寄居工厂开线运转。[右]新型“FIT”(红色)与“FIT HYBRID”(蓝色) 新涂装线在2013年7月寄居工厂开工的同时启动运转。该线计划首先用于生产目前的迷你版“FIT”,之后,用于生产同年9月发售的新型小型车“FIT”。 实际上,对于本田的工艺员来说,“缩短流程与工序集约就像习惯一样”(本田工程车身塑型技术部车身塑型技术BL技术主任齐藤和也)。由于与以往大型汽车制造商相比,公司的规模很小,所以“本田至今为止开发的生产线必然是小型线”(本田工程事业企划室技师福森雅之)。 如今,本田发生了变化。虽然追求小型生产线的姿态没有改变,不过,就像本文开篇说的那样,小型化的要求水准正在飞跃性地提高。其背景在于企业抱有危机感。2008年发生了雷曼危机,之后接着发生了东日本大地震、泰国特大洪涝灾害等事件,是这些逆境改变了本田。寄居工厂导入的新涂装线就证明了这一点。 ① 通过重审计划,缩减率得以提升 新涂装线是小型线,依靠集约、削减工序,其长度比原来缩短了40%。涂装工序的烘干工序由3次减少为2次,采用了“3涂层2烘干”的方式。

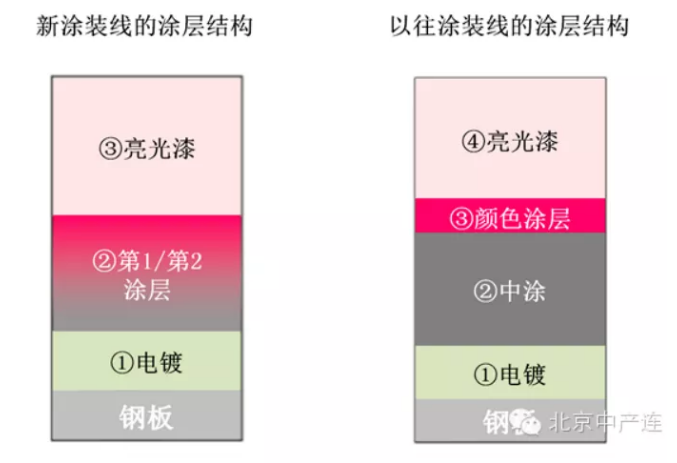

以往的涂装线是进行4次涂层与3次烘干。新涂装线把以往的中涂工序与颜色涂层工序这2个工序集约成了第1/第2涂层工序。由此,消除了中涂工序与后面的烘干工序,这样一来,涂装经过3次涂层与2次烘干就能完成。 对于业界来说,这是与目前的主流方式,即涂装4次烘干3次的“4涂层3烘干”方式相比,“领先2步”的涂装线。除面向低价车的低质量涂装线之外,这种新涂装线是作为高级车也能使用的高质量涂装线,是“世界上最短的”(本田技研工业埼玉制作所事业管理部设施管理团队主任久米康广)。 寄居工厂的涂装线设计于雷曼危机之前。但是,当初原本预定使用铃鹿制作所的涂装线,并没有导入这种新涂装线的计划。因为铃鹿制作所的涂装线采用“4涂层2烘干”方式,在小型化上比主流涂装线“领先了一步”。 但是,雷曼危机之后经济环境恶化,受此影响,本田经营层判断认为如果继续采用4涂层2烘干方式的涂装线,则成本竞争力并大,于是重新审视了计划。 而且,“到投入使用为止的时间只给了2年半。以前是5年,所以必须用2倍的速度进行开发”(本田技术研究所四轮R&D中心第10技术开发室第1团队研究员小岛圭介)。 ② 省去中涂与烘干工序 以往的涂装线在防止钢板腐蚀的电镀工序之后,进入烘干工序。接下来,是中涂工序,赋予车身耐划伤性、耐候性、平滑性等性能,之后再次进入烘干工序。然后,在完成为车身上色的颜色涂层工序之后,进入防止划伤的亮光漆工序。最后,经过第三次烘干工序,涂装得以完成。

新涂装线是3层涂层(左)。在第1层没有完全烘干时,涂上第2层。并且,为了把第1涂层、第2涂层与亮光漆一起烘干,重新确定了各种涂料的添加剂。与此相对,以往的涂装线是4层涂层(右)。中涂之后进行烘干,在此基础上涂上颜色、亮光漆,最后再进行一次烘干。涂层质量新旧不变。 与此相对,新涂装线把中涂工序与颜色涂层工序集约成“第1/第2涂层工序”,消除了中涂工序之后的烘干工序。这样,形成了电镀工序、烘干工序、第1/第2涂层工序、亮光漆工序、烘干工序的3涂层2烘干的小型化线。 课题之一在于如果单纯省去中涂工序,耐划伤性与耐候性就会降低。为了消除这种状况,首先应该保持住耐划伤性,形成分为第1涂层与第2涂层二层的、能够缓和小石块等碰撞应力的涂层构造。而且,力的弹性很大,通过把力转换为热能,让第一涂层具备了吸收应力的性能。本田为此开发出了用于第一涂层的涂料,在涂料中添加了具备这类性能的树脂。 另一方面,为了保持耐候性,第一涂层的颜色被设定为灰色。这样就可以吸收光线(紫外线),为下面的电镀层遮断紫外线,防止涂层剥落。而且,为了不影响第2层的车身颜色,新涂装线配备了3种灰色,根据目前的21种车身颜色,区分使用。 ③ 消除各涂层相互混合的风险 另一个课题在于各涂层有相互混合的风险。首先,由于省去了中涂工序后的烘干工序,在第1涂层没有干燥的情况下涂上第2涂层,所以,两层涂层可能会相互混合。 为了消除这种状况,本田在涂装之后,把高粘度树脂添加到了第1涂层的涂料中。由于粘度高,即使没有干燥,物理上也不会混入第2涂层中。 第1涂层、第2涂层以及亮光漆层的干燥,在亮光漆工序之后的烘干工序一起进行。不过,如果不从下层开始干燥,就可能出现3层混合、表面凹凸不平的情况。对此,本田实行了硬化控制,从低温逐渐升温至140度,在这期间,按照第1涂层、第2涂层、亮光漆的顺序进行烘干处理。在具体操作方面,要在适宜的温度下向各种涂料添加硬化剂。

本文根据日经制造2013年9月期报道翻译编辑 北京中产连精益学习号

微信号:chusanrending |