|

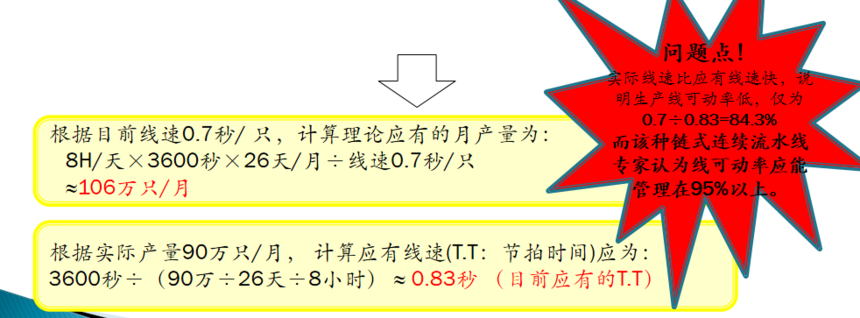

现状把握与制定计划时间:2019-04-20 以某冷藏肉食加工为例 2013年6月 案例背景 ·企业推进TPS(精益生产),一定需要制定具体的行动计划。 ·大多数企业会因不懂该怎样推进,要求协助推进的专家“给”出计划方案。 ·事实上,为了能让推进计划真正扎根在企业人,而不是专家的心里,该计划应由企业和专家一起制订形成,或者说专家“指导”企业人制订出计划。 ·本案例旨在说明应该怎样以TPS思路把握现场现状与制定推进计划。 统一经营观点 ①∵TPS以“生产、销售必要数量的必要产品”为经营的根本理念之一,这与“无论如何都要通过大量生产带来单个产品成本最低”的经营理念大相径庭。 ∴TPS的经营观点下,首先应明确企业经营的“必要数量”——经营规模。 ②∵TPS要求“限量经营、减量经营”,以任何产品或服务的市场终会逐渐缩小而不会永远扩大为经营前提。 ∴一般设定以①中确定的“经营规模”的80%(约数,可根据企业具体情况作调整)为基础数据去配置各种经营资源(人、物、设备等),构建即便市场下滑为原先设定的80%时,也不会亏损的生产、经营体制。 统一制定行动计划的方法 ·结合企业短、中、长期经营设想,明确确定想要达成的“必要的经营规模”,并换算成可管理的数据。(本案例中为:宰杀鸭子的只数/天) ·深入现场把握生产、管理、经营现状 ·获取截至当月至少1年以上的经营计划、生产实绩、人均效率等数据 ·共同讨论行动目标和计划 以下为某肉食(鸭肉) 食品加工厂的具体案例 一、与企业人一并设定经营目标 企业中短期希望: 提高单个人工的工作效率,打造少人化生产体制直至实现省人 ——即: 人数减少,产能增加,减少每个人的工作时间。 具体数值目标定为: 每月每线(共2条既有生产线)宰杀105万只鸭子 、每天工作9.5小时、每月工作 26天 以此算出需宰杀4251只鸭子/天(必要数量) 将企业的经营目标细化为工作目标 企业提出的目标值:105万只/月·线 工作9.5小时/天 结合限量经营思路后的目标值:105万只×90%=94.5万只/月 则:日产量=36346只 时产量=4543.27只 T.T= 8H×3600秒/H÷36346只=0.79秒/只 设生产线综合可动率为95%, 则应设定并实现T.T =0.79×95%=0.75秒/只 的生产线速 二、现状调查 人员 :共有2条生产线 1100 ~ 1200人,实际出勤人数<1100人,员工流失率为5%/月 单线可产90万只鸭子/月 、工作时间26天/月、 8小时/天 (年平均数值,并非准确数据) 线速是0.7秒 问题点! 实际线速比应有线速快,说明生产线可动率低,仅为0.7÷0.83=84.3% 而该种链式连续流水线专家认为线可动率应能管理在95%以上。

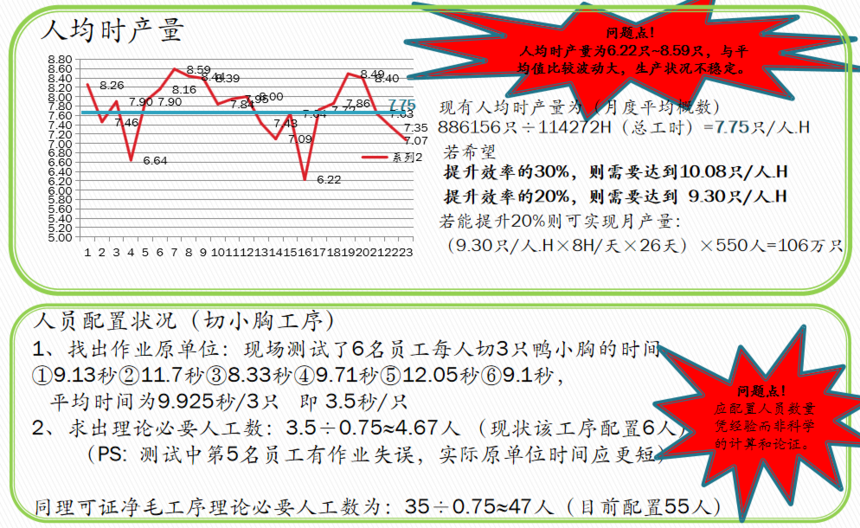

人均时产量 现有人均时产量为(月度平均概数) 886156只÷114272H(总工时)=7.75只/人.H 若希望 : 提升效率的30%,则需要达到10.08只/人.H 提升效率的20%,则需要达到 9.30只/人.H 若能提升20%则可实现月产量: (9.30只/人.H×8H/天×26天)×550人=106万只

问题点! 人均时产量为6.22只~8.59只,与平均值比较波动大,生产状况不稳定。 人员配置状况(切小胸工序) 1、找出作业原单位:现场测试了6名员工每人切3只鸭小胸的时间 ①9.13秒②11.7秒③8.33秒④9.71秒⑤12.05秒⑥9.1秒, 平均时间为9.925秒/3只 即 3.5秒/只 2、求出理论必要人工数:3.5÷0.75≈4.67人 (现状该工序配置6人) (PS: 测试中第5名员工有作业失误,实际原单位时间应更短) 同理可证净毛工序理论必要人工数为:35÷0.75≈47人(目前配置55人) 问题点! 应配置人员数量凭经验而非科学的计算和论证。 现场其它问题点: ①员工作业的动作浪费大。 ②生产现场大面积空挂,员工动作状态不稳定,无法标准化。 ③缺少有效的工装、合理的工具和器具。 ④员工作业等待的浪费随处、随时大范围可见。

三、根据目标值和现状调查设定推进方向和具体目标 综合现场的问题点,以1年为时间节点,设定推进方向如下: ① 生产现状的安定化:以实现8.59只/人·H为目标 ,减少生产的波动和异常 ②排除浪费,提升工序能力 ③准确把握各工序作业原单位,明确理论必要人工数 推进活动目标

一年内达成: 整体效率提升20% ①时产量提高8% (4214只→4545只) ②人员优化: 人员数降低12% (现在平均出勤人数550人×88%=484人,即减员66人) 长远目标:与饲料生产、养殖产业的一体化事业接轨:建立肉食→养殖→饲料生产全链条有计划、能管控的稳定的生产经营体系。以此推动实现以市场需求为导向的肉食事业;确保养殖户按照技术规定的要求饲养家禽以实现养殖效益最大化和供给稳定化;并构建更加科学的易管理的饲料生产体制。 最终使合作社体系下的养殖、饲料、肉食一体化经营得以实现全产业链条的利益最大化。 小结 在人们(客户)的需求日益多样化、异质化的今天,企业应致力于 ・打造能“快速制造少量多样”产品的生产体制 ・确立并非“只有大量生产能使成本最低”,1个生产也能实现具有竞争优势的低成本的成本观 ・经营与管理都要力争“整体最佳”而非“局部最优” 谨冀此案例能助力企业推进精益生产 |