|

投料自主化改善时间:2019-04-19 2013年5月某农牧公司 精益化管理 改善背景

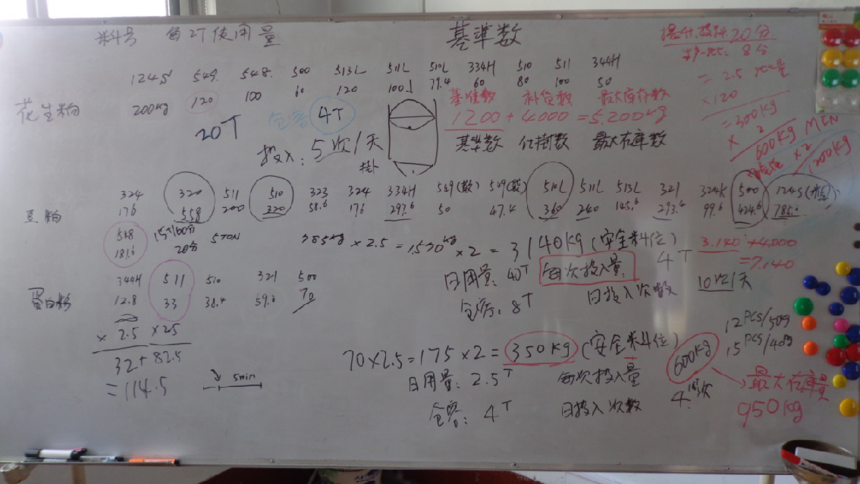

改善着眼点及思路 ①原料的耗用信息能否不用人工确认、传递 →可行!原本每个料仓就自带“料位器”,但因不准确,仍需要员工亲自确认 ②让投料工能够自主自律地展开投料工作 →可行!建立后补充机制,设立每种原料的基准值、补货量、利用料位器发出的信号,作为投料工作自主实施的指令。 改善实施过程 ①调查修缮现有料位器状态及原料仓容: →共有 花生粕(仓容:8T) 豆 粕(仓容: 8T) 蛋白粉(仓容: 4T) 3种原料料仓的料位器处于可正常工作的 状态,确定以此3种原料为试点实施改善。 ②计算每种料的基准值、补货量、最大库存量

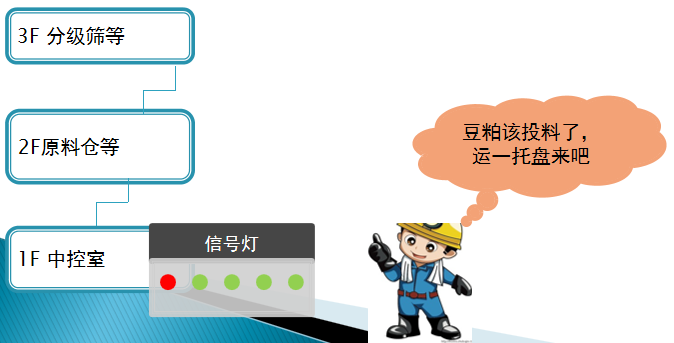

基准值计算方法(以花生粕为例): ①列出所有需耗用该种原料的产品料号(参见上图),根据配方算出每2000KG成品需耗用该原料的重量(因生产是以2000KG为批次投料生产的)。 ②找出最大值为:产品549,最大值120KG /批。 ③每种原料从进入投料口直至到达料仓可以投入生产需要20m,因此料仓内要存有不少于20m生产量的原料,才能保证生产不因缺料停止。 ④每批料(2000KG)生产时间为8m,则20m内可生产2.5批。 ⑤则基准值原则上应为:120×2.5=300KG。但因有2条生产线,则300×2=600KG ⑥考虑到生产实际状况,预留2倍安全值,则最终实际基准值为600×2=1200KG 设定基准值时应考虑的条件 ①以花生粕为例时是以耗用量的“最大值” 来设定的,是因为产品549正好是该工厂产量最大的产品,它的耗用量基本上能代表其它所有产品。但如果耗用原料量最大的产品,其产量本身并不能代表整体耗用量,则应计算全部产品的耗用量后取平均值来计算并设定。 ②安全值的设定不是必须为“2”,而应充分考虑工厂整体对于出现“异常”时的应对能力去设定,原则上当然是数值越小越好(相应的库存量越小,周转越快)。 请参考“蛋白粉”。 每次补货量计算方法(以花生粕为例): ①调查每种原料的日均用量:花生粕为20,000KG/天 ②根据现场投料实际能力,大致设定日投入次数,为5次/天 ③算出“每次补货量”为:20,000÷5=4000KG/次 注意: 计算“每次补货量”时还需考虑叉车的挑运状态,尽可能以整托盘挑运、不需来回倒运为最佳,故:把每次补货量设定成2000KG的倍数为最好,但不强求。 事实上:托盘为2000KG大小应是改善点! 最大库存量计算方法(以花生粕为例): 就等于 基准值1200+每次补货量4000=5200 注意:两者相加如大于仓容,则说明设定不合理。 6月份进展及问题 5/31执行了3宗大原料的投料自主化,实现了整排投料,没有造成断料,现在的问题是分配器是由中控工控制,还是需要投料工与中控的沟通。 而且公司担心原料黏在舱壁上,将玉米蛋白粉的基准值由原来的350kg调到了1.5t。 (霜田:多次称量余料,如果有时候是500,有时候(最小150),那么为了保险,设定基准值为350+200,也就足够了。另外使用量是有数的,如果原料粘在了舱壁上,没到规定时间又需投料,投料工也会意识到的。) 继续改善方法 以基准值+投入量﹤4ton(一托盘是2.5ton) 的原则,重新计算基准值和每次投入量 6月份开始所有大宗原料都实行投料自主化 中控室和投料处都安上信号灯 扩大信号灯下面的字 投料自主化对今后新工厂建设的贡献 可以减小料仓(现在的仓容大部分是8ton),减少楼层,从而以最小的布局带来到最大的产出 两级混合,配方之间的协调,小料固定,只调整大料 中控室设在1楼,方便投料工直接观察 现在中控工60%时间用于计算投入量,实现自主化后无需计算,省人省力 有顺序,均衡化投料

上一篇现状把握与制定计划下一篇装车现场 叉车能力调查 |