|

国内某工厂提高制造质量系列案例一整理·整顿

小知识:什么是整理整顿? 整理:将现场需要和不需要的物品区分开,处理掉不需要的物品。 整顿:要用的东西按规定定位置、定数量摆放整齐,明确标识,做到举手可得。

改善前情况说明 水箱安装工位,此货架为水箱与发动机连接处的各种软管的存放地。由于车型较多,存放空间有限,存在相似零部件混放现象,导致员工拿错件,由此造成的拆装浪费,和无法发现错装,流到下工序造成的损失都很大。

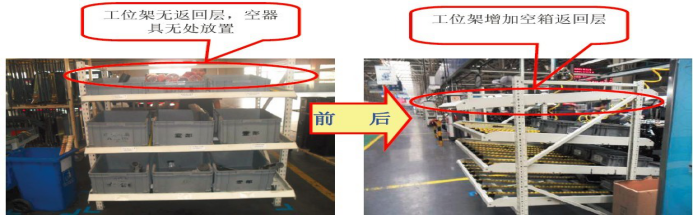

改善过程及着眼点 ① 不让空箱占位,利用现有空间既方便使用者又方便物流供货。

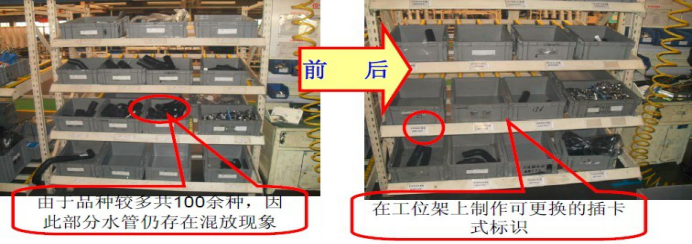

② 多品种混放是拿错件的原因,因此首先考虑将不同零部件分开放。

③ 容器本身过大,可装种类虽然变多,但是操作性下降,要考虑质量和效率并重。

④ 经过实际运行仍存在混放,因此考虑将货架上的标识改成活动式,货架上只放本时区需要的零部件(品种虽多,但每个时区能用到的种类是有限的)。

⑤ 活动式标识放在货架上的话,物流补货就需要进入流水线换标识,因此将活动式标识插到物料箱上,这样物流人员就可以完全不进入流水线内。同时将常用与非常用的零部件标识用颜色区分,更换方便且不会错。

效果 拿错件的现象消除,取件时间也变短,用原有的空间可以对应上百种零部件的供应和存放,在线除时区内物料,无多余库存。

总结 提高制造质量,从2S(整理·整顿)做起,消除混放现象,也就消除了错件滋长的温床。同时通过整理整顿减少找件时间,为每个作业循环都能相同创造条件,也是为建立标准作业(保证质量的必经之路)创造条件。 上一篇工具的形迹管理下一篇某通信设备公司的制造周期缩短 |