|

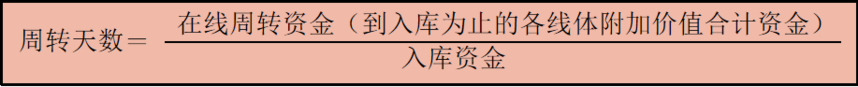

某通信设备公司的制造周期缩短<制造周期> 制造周期定义 <确认指标> 企业内指标

TPS指标

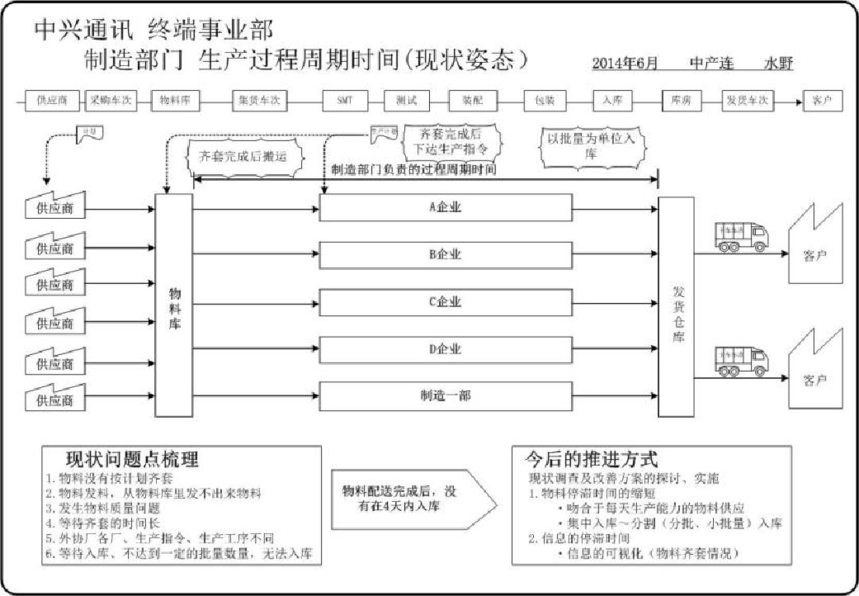

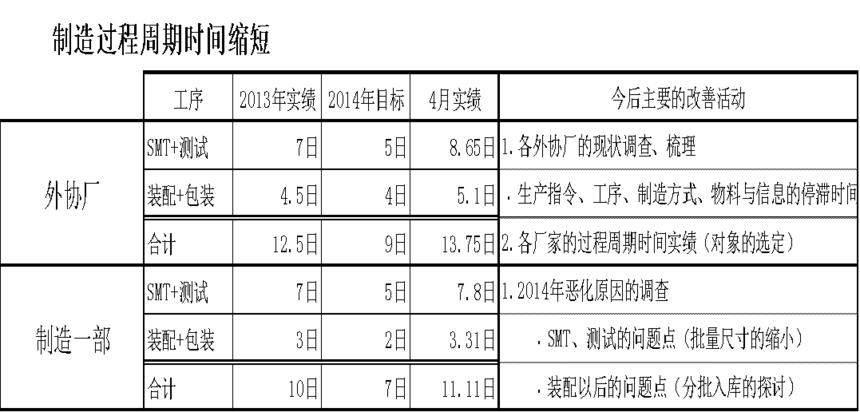

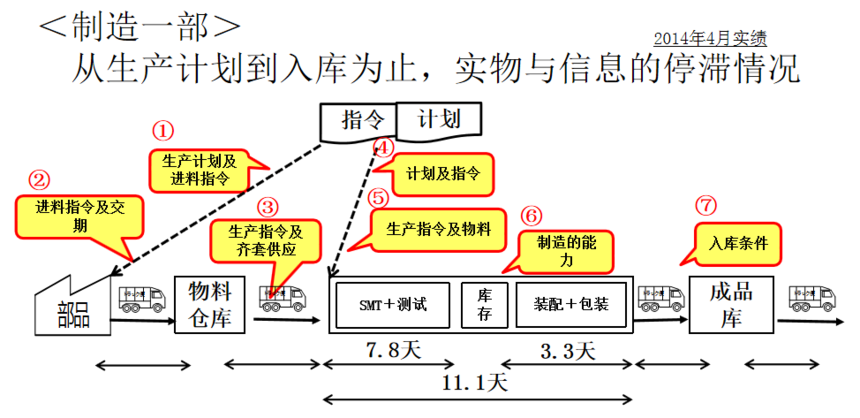

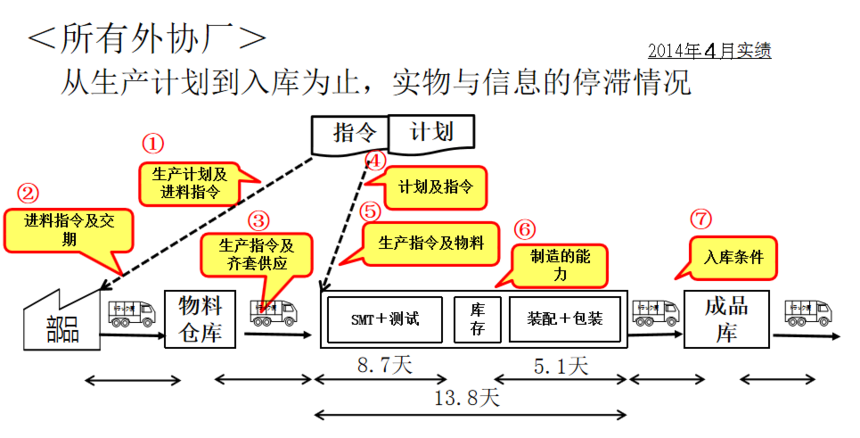

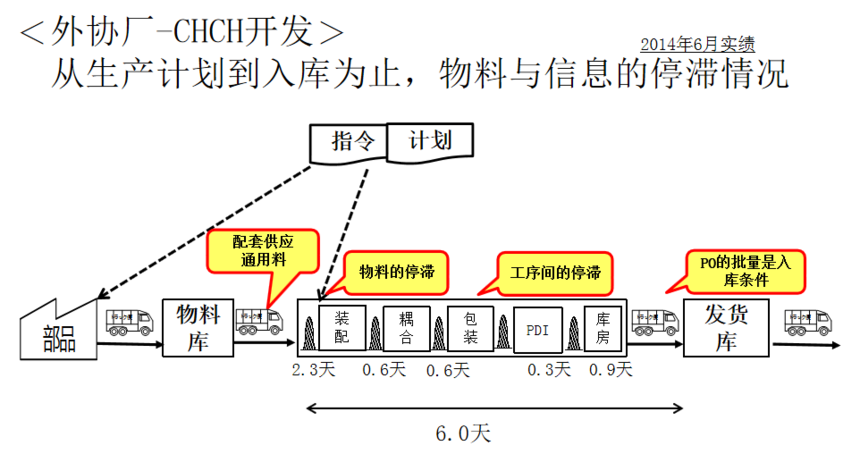

<现状> 制造周期现状

制造周期的缩短

制造周期现状

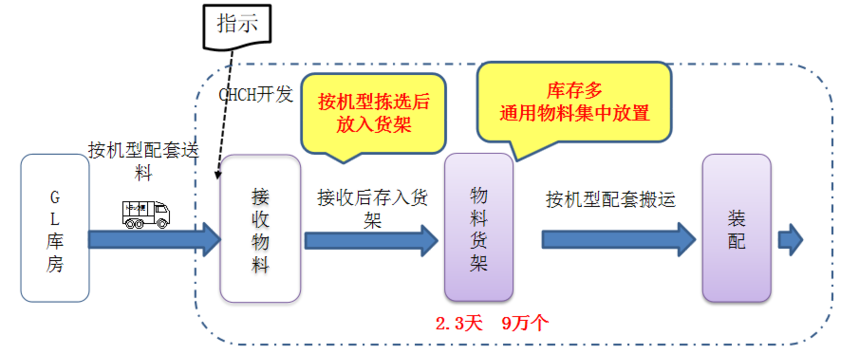

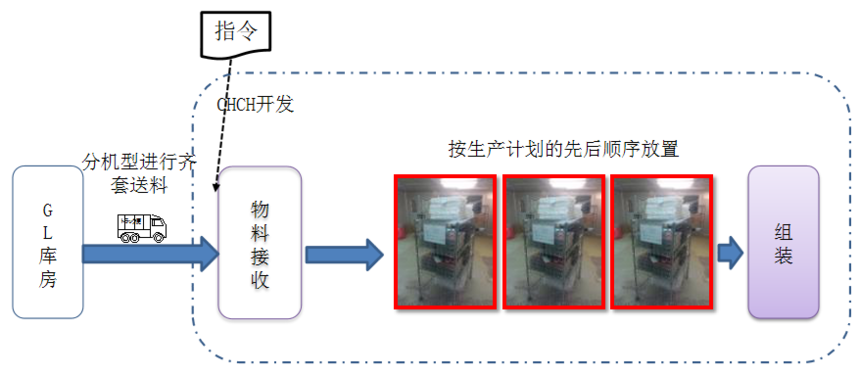

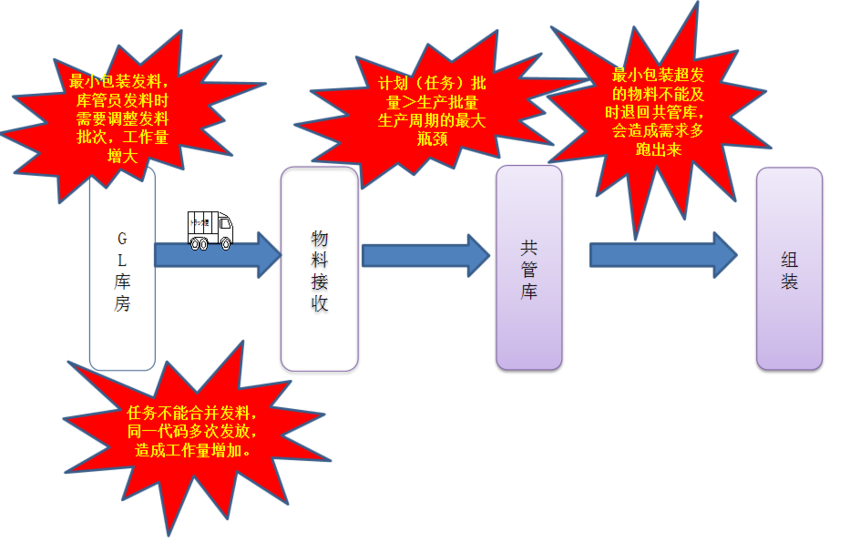

<改善步骤> <1.发料:GL库房~CHCH开发> 改善前 <GL库房~CHCH开发> 物料齐套完成后下达生产指令,并发料 1.通用物料与其他物料分开 2.分机型,将来料分拆,放入货架 3.CHCH开发原材料库物料架上物料库存多,达9万 4.再从物料货架上进行拣配,配套搬运

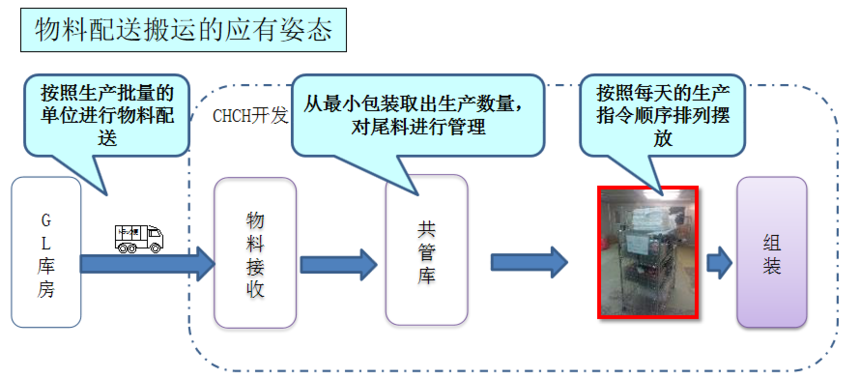

改善思路 1.包括通用物料在内,从GL库房就开始按机型、按生产计划进行配套送料 ・在这个环节,就用实物完成物料齐套的确认 2.接收物料后,放置在周转小车上 3.按生产计划的先后顺序,将周转小车排列摆放→减少等待的小车台数

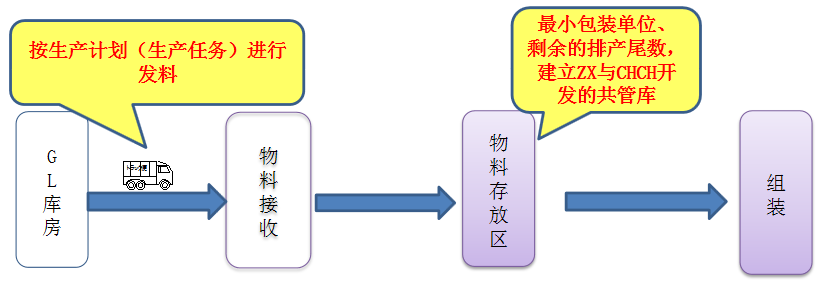

具体改善措施-最小包装发料到任务操作模式 <改善措施> 1.按任务号进行物料搬运 2.按最小包装单位进行物料搬运

具体改善措施-最小包装发料到任务操作模式

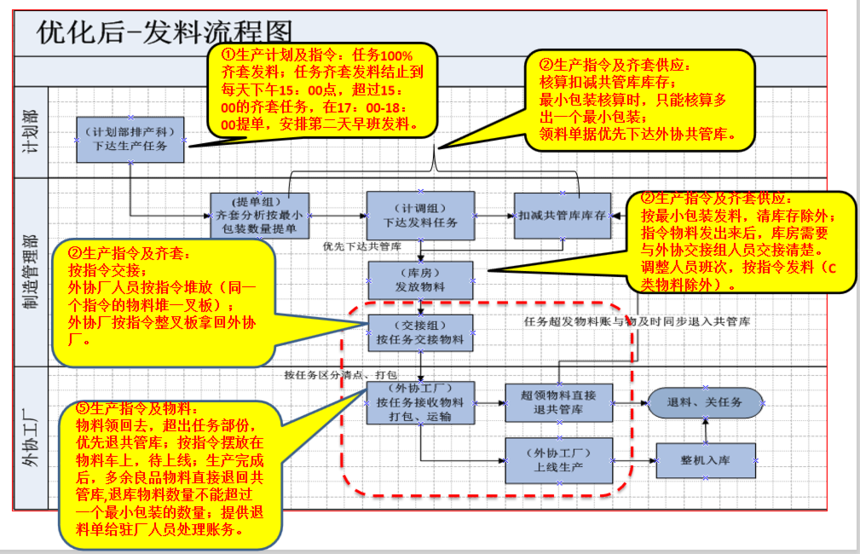

改善过程图片展示 改善措施:按任务发料、交接给外协厂驻GL库房人员,外协厂人员按任务堆垛叉板,打包、做标识、运输、上线。

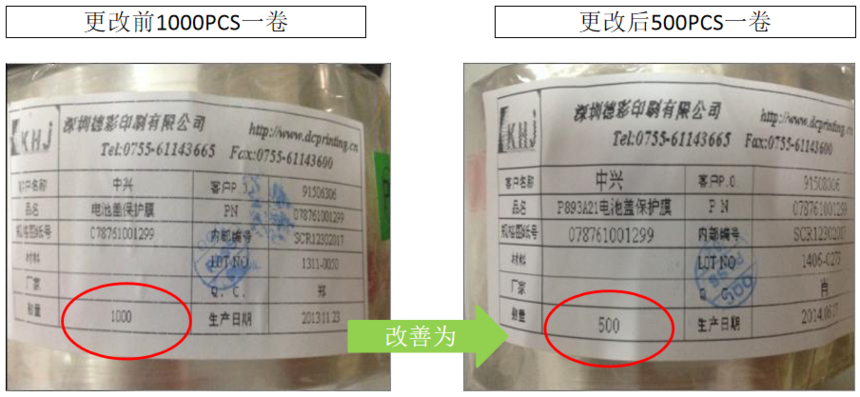

改善过程图片展示 改善措施:更改保护膜类物料的最小包装单位,全部更改为500PCS一卷,现目前正在过渡期,新交货物料已更改完毕。其余标贴类物料正在与供应商沟通中更改中。

问题点

今后的改善

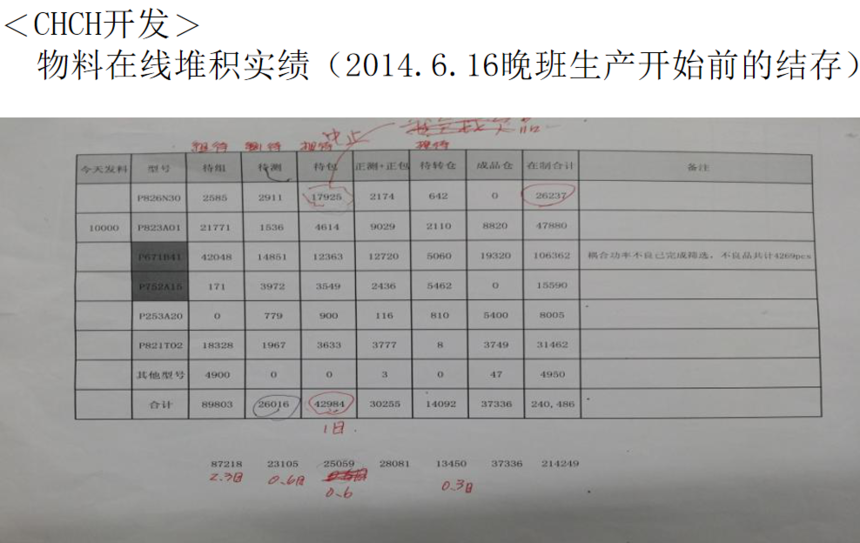

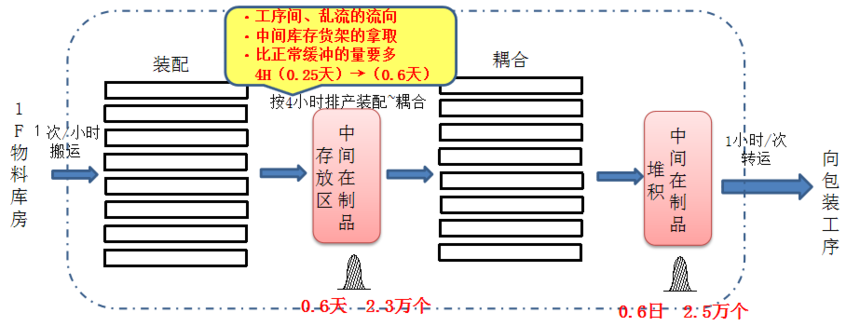

<今后的改善> 1.按生产批量进行物料搬运 2.小物料、重要质量的物料考虑生产批量,并以与生产批量相符的最小包装单位进行搬运 3.GL库房的发料、集货作业改善 4.共管库,最小包装单位中的尾料管理 制造周期的缩短 <CHCH开发 装配~耦合> 线体以整流的方式进行布局,但流向有交叉、重叠,成乱流状态。工序间在制品库存多 1.4H的在制品数量,产生搬运、拿取的物流 2.中间库存多,根据库存向耦合投料

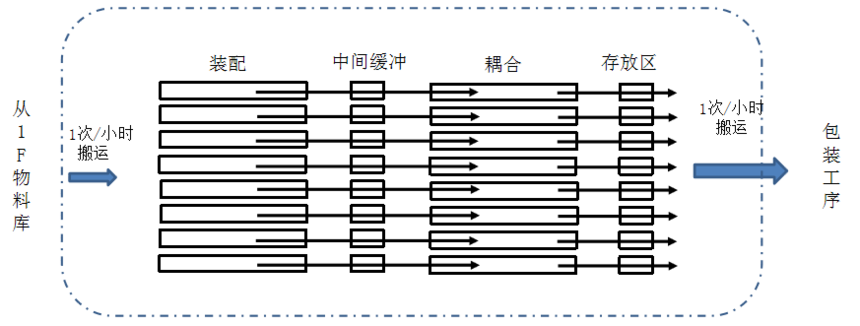

<CHCH开发 装配~耦合> 改善提案 1.将前后工序的流向实现整流(布局上已经具备条件) 2.中间缓冲库存依据每条流向的实力设置 3.运用周转车,作为存放、搬运的工具

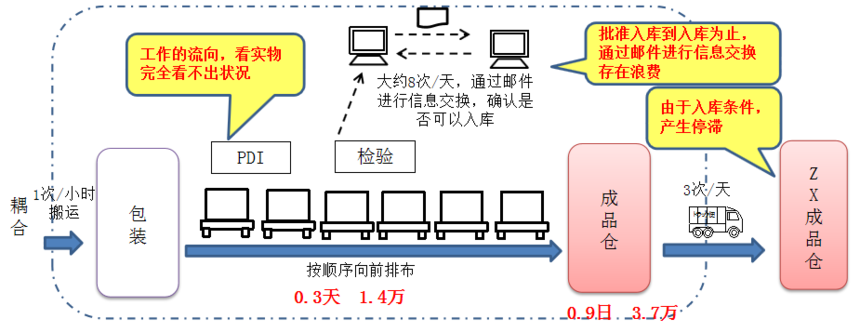

<CHCH开发 包装~PDI~确认、入库> 成品到入库前,看不到实物及工作的流向! 1.判断不出实物现在的状态 2.通过邮件确认可以入库,在信息交换方面是否有信息停滞的情况? 3. 库房的入库条件、订单批量的限制,产生批量的停滞

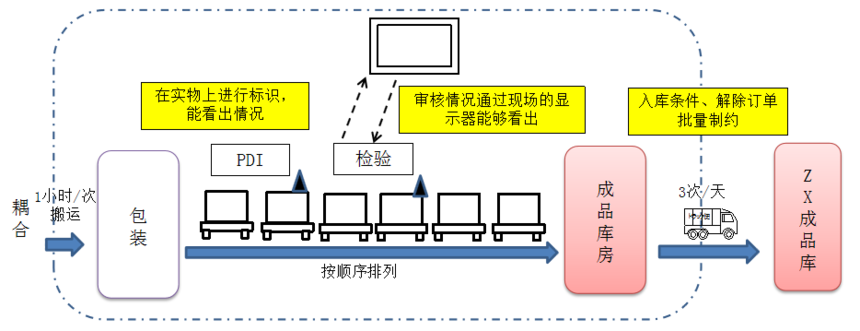

<CHCH开发 包装~PDI~检验、入库> 改善提案 1.在实物上标识出工作的状况 PDI完成、检验中、入库OK 2.在现场能够通过显示器,确认批准入库情况 3.ZX入库条件为只要在CHCH入库完成的实物就可以

<CHCH开发 今后的改善> <物料接收> 现状:2.3日(9万)→减少50% 1.将通用物料包含在内,按机型进行配套送料 ・在这个节点,用实物确认物料齐套 2.接收物料后,放置在周转小车上 3.按生产计划的先后顺序,将周转小车排列摆放→减少等待的小车台数 <装配~耦合> 现状:0.6天(2.3万个)→0.25天以内 1.将前后工序的流向实现整流(布局上已经具备条件) 2.中间缓冲库存依据每条流向的实力设置 3.运用周转车,作为存放、搬运的工具 <包装~入库> 现状:0.3天(1.4万个)→0.2天以内 1.在实物上标识出工作的状况 PDI完成、检验中、入库OK 2.在现场能够通过显示器,确认批准入库情况 3.ZX入库条件为只要在CHCH入库完成的实物就可以 |