|

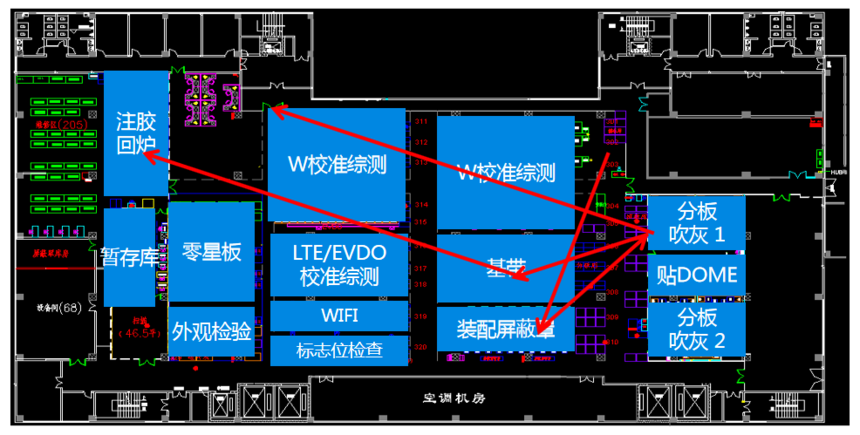

某通信设备公司单板车间改善单板车间改善 SMT→装配屏蔽罩→分板→吹灰→基带→射频→(注胶)→外观检验 现状问题 SMT→装配屏蔽罩→分板→吹灰→基带→射频→(注胶)→外观检验 问题点 : 无法看出现场的生产状态 1)工序的布局并没有按照生产的流向排布 2)生产顺序不确定 3)生产指令为计调人员发出的排产表,产品要根据前工序运来的实物进行确认 4)在存放区内,完全看不出实物是几点存放到这里,几点拉走 5)看不出工序内加工什么产品,要加工多少个产品 6)作为一个车间,难以进行生产管理

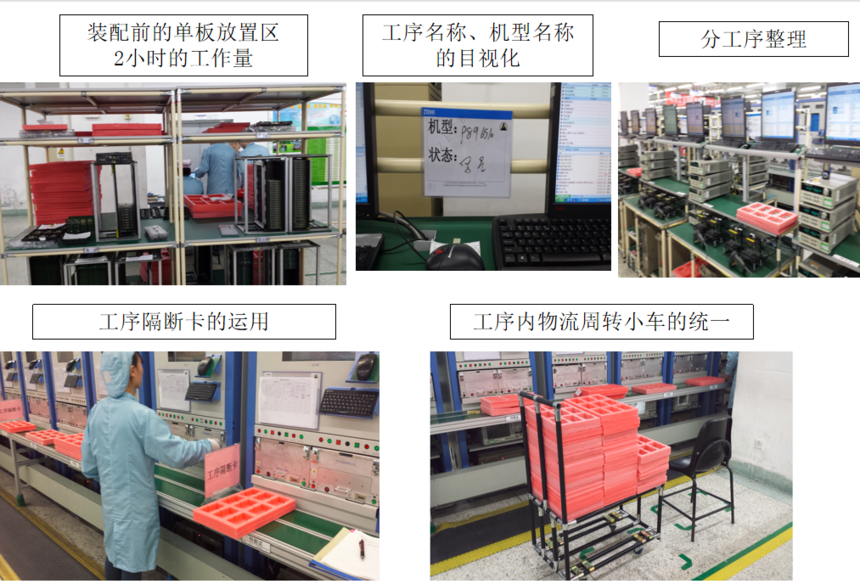

改善方向 1)打造能使单板真正流动起来的生产线 2)每天的计划及实绩做到目视管理 3)在实物上添加实物标识,能够确认各工序操作完毕 4)在单板存放区内,能看出生产的先后顺序 5)对各工序现在生产的产品做到可视化 改善过程 一、装配屏蔽罩 SMT→装配屏蔽罩→分板→吹灰→基带→射频→(注胶)→外观检验

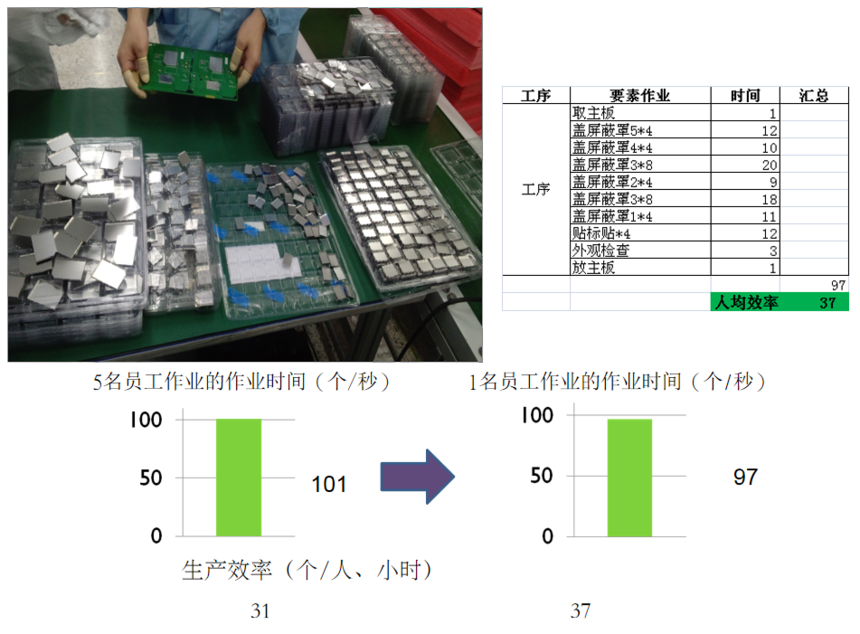

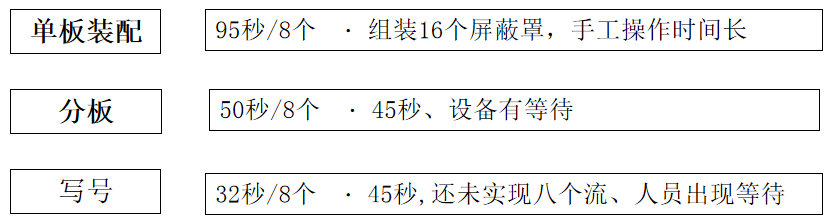

改善对象 ——EAV020(单个板子有8个屏蔽罩,4拼板)代表性:

问题 ——动作浪费多,每个工位取放一次 ——传递距离长,约1米 ——工序不平衡,存在等待(1、2是熟练员工,3、4、5是新员工)

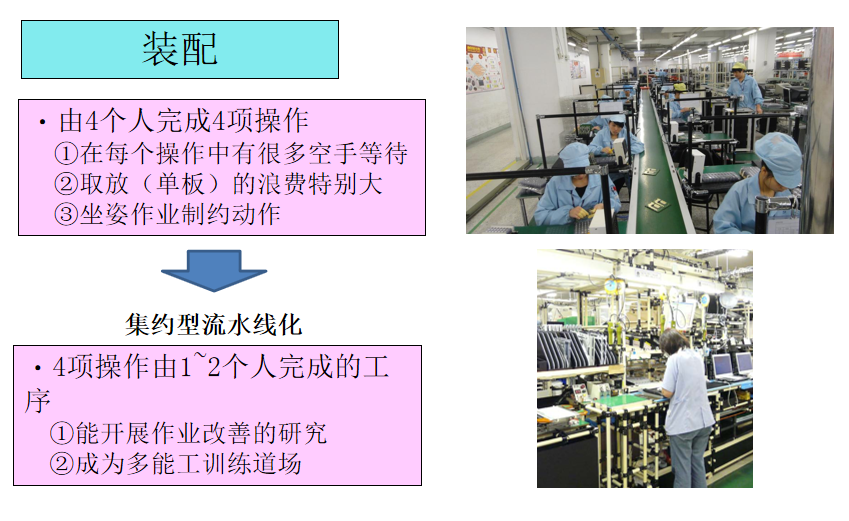

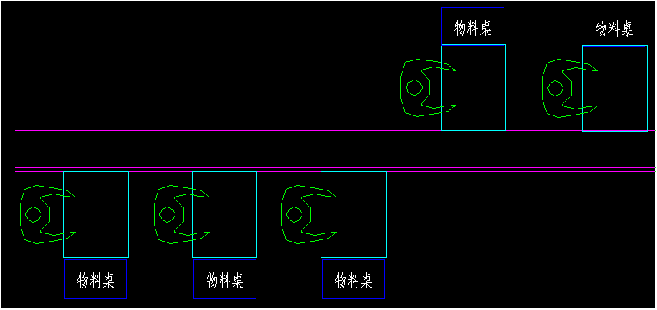

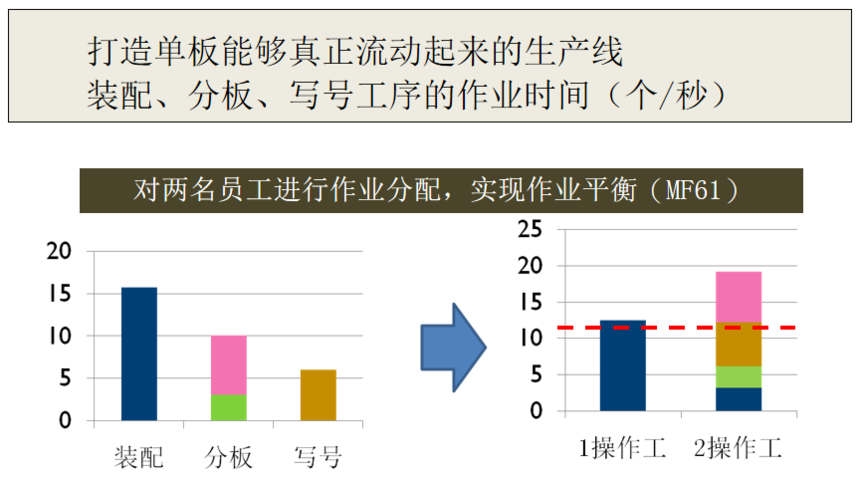

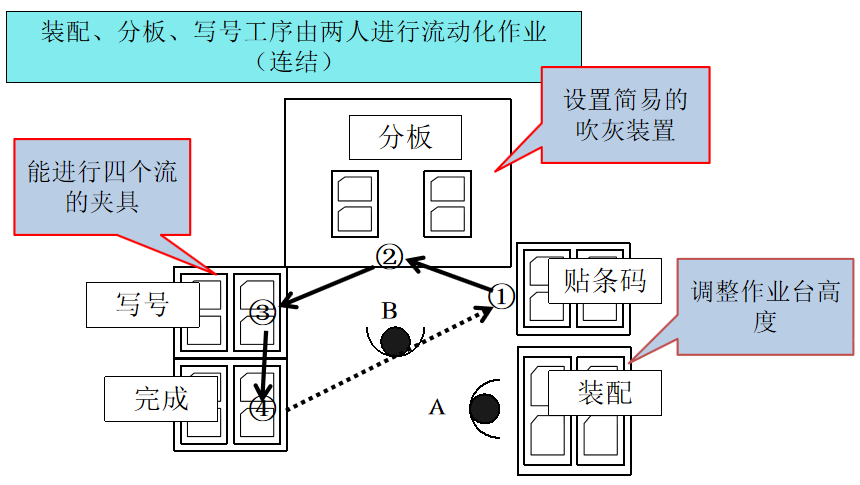

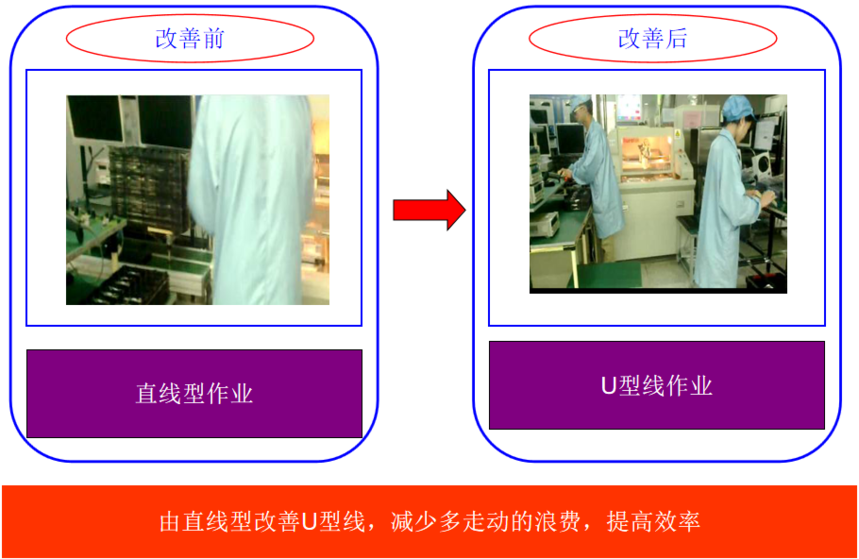

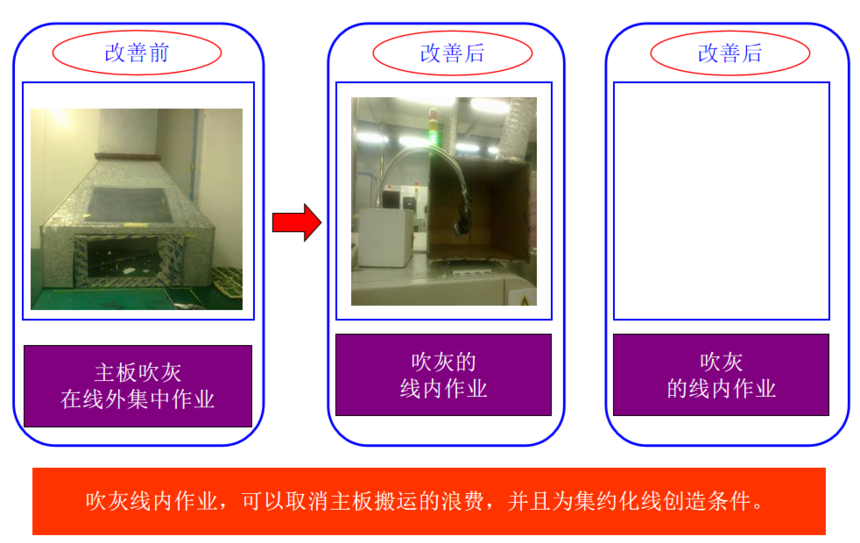

二、装配(屏蔽罩)+分板+吹灰+基带 的工序连结 SMT→装配(屏蔽罩)→分板→吹灰→基带→射频→(注胶)→外观检验

具体改善-1

具体改善-2

具体改善-3

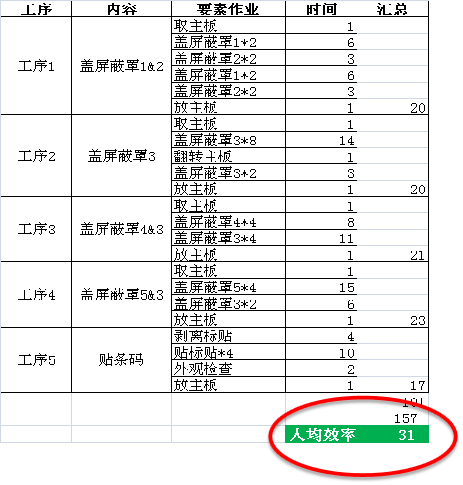

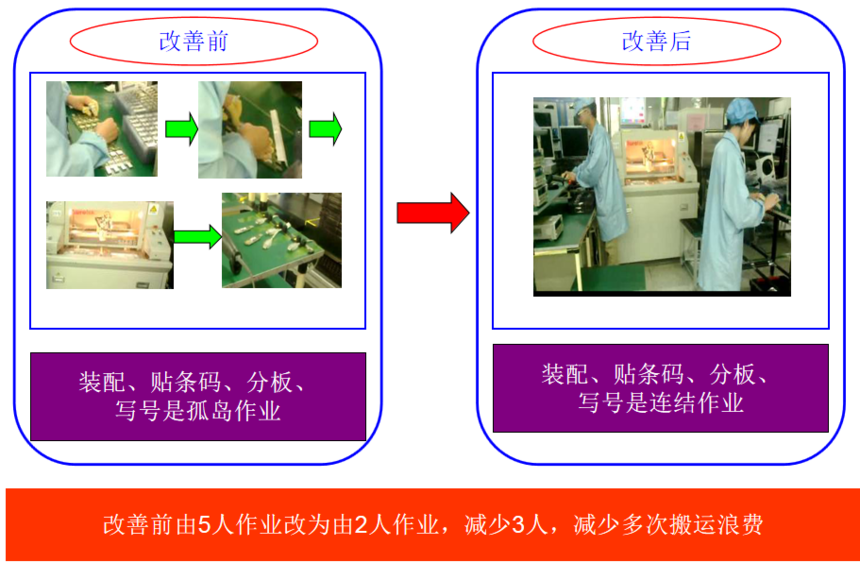

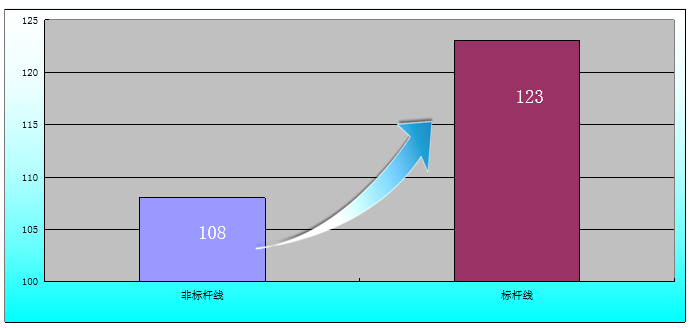

改善前后对比-生产效率

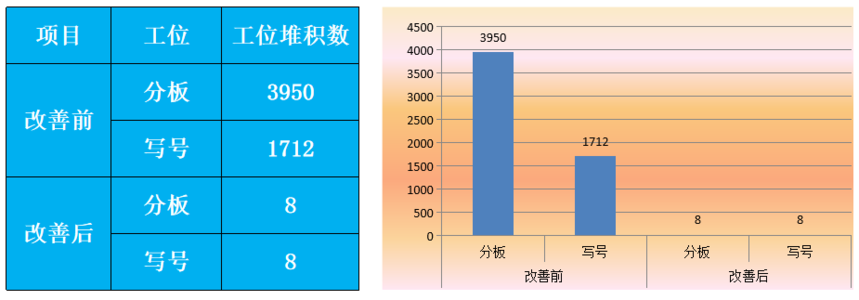

标杆线与非标杆线UPPH(一人每小时产出个数)对比 通过装配、贴条码、分板及写号连结作业,标杆线的UPPH,提高了15PCS,人力反而减少6人。 改善前后对比-工序间在制品堆积数量

通过装配、贴条码、分板及写号连结作业,工序半成品堆积数已接近0。 遗留问题点 建立能够使单板真正流动起来的流水线 目标:L/T 50%缩短 在数据卡的生产线开始量产

课题: ——工序间的作业时间差异大 ——物料供应的规则 ——对多种机型的适用性 三、装配(屏蔽罩)+分板+吹灰+基带 +射频的工序连结 SMT→装配屏蔽罩→分板→吹灰→基带→射频→(注胶)→外观检验 <射频(测试)工序的问题点、课题> 1、测试工序、最大瓶颈工序的概要 ・制式种类 LTE,TD,WCDMA,CDMA,GSM,WIFI, ・设备60台 针对制式的专用设备 ・操作时间 240秒(手工作业 4秒 测试 236秒) 2、问题点及课题 ・由于制式种类,在设备之间走动,最多需要4台→能由1台完结 ・60台的设备,首先将30台变为通用设备 ・测试时间长、波动大,考虑通用化在内的测试设备开发 ・一人四台,操作的等待为92%,将分板、写号、测试作业进行组合

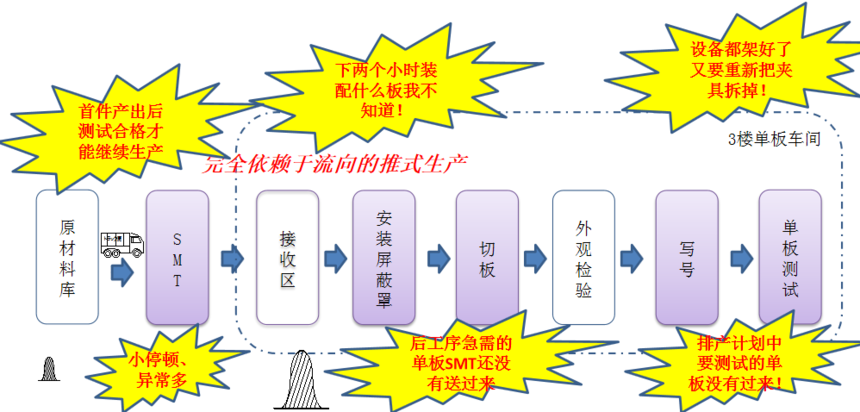

四、建立起SMT与单板车间的流向——实施在 库排产 SMT→装配屏蔽罩→分板→吹灰→基带→射频→(注胶)→外观检验 现状问题 ①以SMT为起点,后面的工序被动地接受前工序产出的产品 ②同时单板车间根据后工序的需求,以及从SMT产出的产品进行多次的生产调整

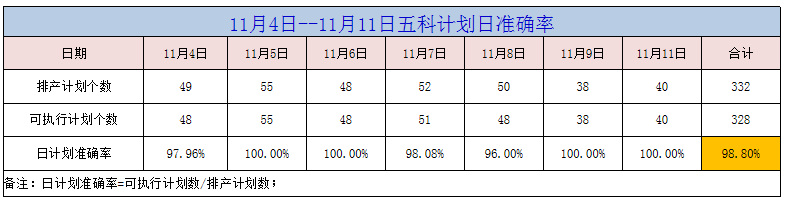

带来的具体问题 1.计划准确率(达成率)低,测试车间可执行性不强: 一直以来测试车间的排产依靠SMT贴片计划,因SMT贴片计划准确率75%左右,造成车间计划排产准确率也只有89%左右,计划可执行性不强;

2.SMT转板不均衡,设备等待浪费严重: 因SMT集中供板,断板等异常直接影响测试计划完成率,该异常占总生产异常20%的比例,每日生产计划中平均有3个机型出现等待 浪费,设备浪费为30台*小时;

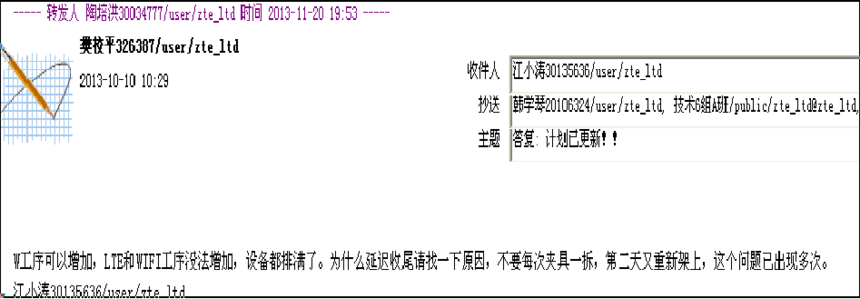

3.重复架线浪费: 改善前:是24小时排产模式,由白班排产员排产当日晚班和次日白班计划,如遇晚班生产异常,如SMT供板不及时,就会导致计划延迟收尾,夹具就会被拆掉,造成重复架线浪费

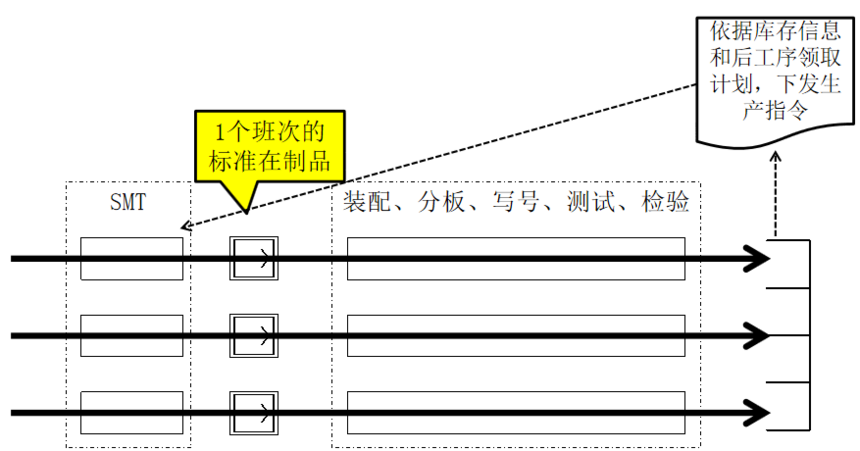

改善着眼点 · 通过与SMT车间联系起来的活动,建立起生产的流动 目标:L/T缩短 6天→3天 ・生产指令的发出方式 ・生产顺序及物流的方式 ・建立与后工序需求相吻合的生产流向 改善方案

2.设立一个班次的标准在制品 3.以SMT为前端建立流线,向单板库进行后补充 4.分各线体下达生产指令、进度管理

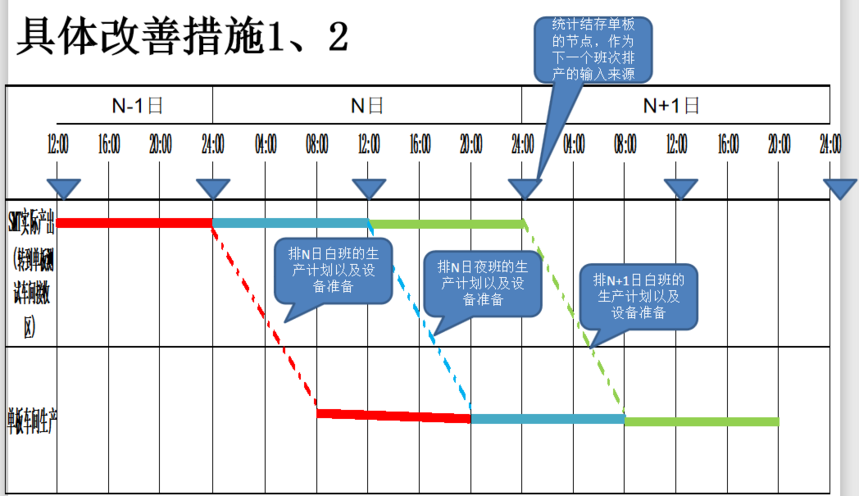

具体改善措施 1.加大排产的频次,缩小排产的跨度,使排产计划更吻合于实际生产的进度10月23号开始,更改以前24小时排产模式为12小时排产,白班计划员只排产当天晚班生产计划,晚班计划员才排产次日白班生产计划,减少因延迟收尾和产能异常损失造成重复架线浪费 2.根据SMT已产出的单板进行排产,避免SMT 产出不及时的不可预知性除10%急件计划外,其余计划实行实物在库排产,既单板库存量达到一个班次(12小时)的生产需求后安排生产计划,减少等待浪费 3.结合车间产能,增加补充计划根据库存量排产后设备还有多余情况,再排产在途计划

效果 1.实施在库排产后,平均计划准确率提高至98%,较以前比较提升了9个百分点,并且会逐渐实现计划准确率100%,计划掌控性增强了,很清楚的知道自己要做什么;

2.从10月23号开始实行12小时在库排产以来,在库计划中SMT断板异常为零,因断板造成等待浪费为零; 3.通过晚班增加计划员做12小时在库排产后,因计划延迟收尾,造成重复架线等动作浪费现象降至为零; 遗留问题点 1.目前车间测试、写号两个工序为同一IMU,工序节点为一个,导致两种状态存在混淆,排产时不宜获取库存数据状态,也无法实现指令计划生产,计划本月内完成写号IMU申请,以写号工序为库存节点进行在库排产,逐步实现主板指令生产,主板指令日清。 2.目前SMT转板量不断减少,前一周数据显示SMT平均每天转板量只有3.5万—3.8万,根据SMT最新计划,后面转板量也只有3.5万左右,而测试产量大于转板量,导致在库计划逐步减少,在途计划反而增多,在库排产困难。 课题: ·10%的急件计划,是SMT没有及时产出单板还是后工序改变 了计划? ·12小时的在库排产能否缩减为更短的时间跨度,如4小时 其它小改善

截至2014.2月的改善成果 1.生产效率提升 50%提升 2.良品率 99.1%→99.5% 3.过程周期时间 1.78日→0.51日 4.少人化 减少80人(其中60人支援其他车间) 上一篇某通信设备公司的制造周期缩短下一篇某汽车公司案例 |