|

某汽车公司案例车位内的停线响应机制 概念:一个车位内员工的工作区间都被划分了起始点和结束点,即指员工开始作业的位置,和工作应完成的位置。并在两固定位置上,都附加前后15%的缓冲距离(缓冲距离的目的,是为了吸收均衡化作业中车体长度的差异例:正好在结束点做完了一正常车型的作业后。下一辆是长车型,就需要在起始点的提前15%的位置上开始作业,防止作业到下一个车位还未完成)。在作业时如果超过结束点缓冲15%(实际与开始点延后15%缓冲是一致的)的地方仍没有结束。就必须停线,调查、并协调解决。 案例:在上上次的指导中,没有明确的定义停线响应机制(员工的作业起始点及停线点的关系和概念)。被误认为需要每个员工都画上起始点、停线点。对于这种观念偏差专家解释,所有员工的起始点和结束点的距离是保持同步不变的,所以在这个开始作业和停线的区间中不需要考虑人的作业距离。车长是固定的,第一开始点和 结束点缓冲15%(实际与开始点延后15%缓冲是一致的)的地方是固定的。所以只要以第一个员工(作为中心员工把握整个车位的作业进度)为开始信号与停线信号(车身超过了中心员工的作业最大范围而车位上仍有人作业即停线)而不需要去掌握每一个人的开始点和结束点。

目视化管理的目的

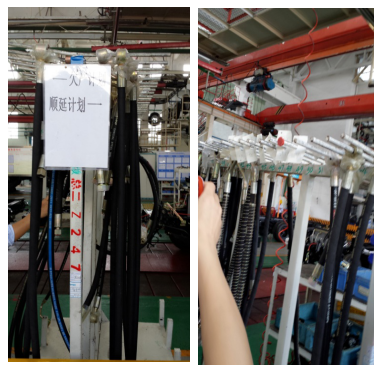

概念:通过目视化管理建立一目了然的现场。通过组合每一个可视化因素,使任何人都能简单看懂工厂内每一个元素的作用、目的。就是目视化管理的目的。 在改善现场发现排产的挂管吊具上只有简单的顺延和欠产分类,具体挂管处没有标明管的使用情况,空出的吊挂处应标上空出的原因,是用完,还是没有计划,还是缺件。这样才能一目了然的掌握现场状况。目视化管理一定要具体到细节。现场每一个部分的每一个元素都要清晰明了(目视化管理的根本:现场的任何物件——物品、货架、工装、工具、设备、标示物……等所有能看到的实体存在,都应一目了然地能看明白其所处的状态,才可称得上是“受到管理的”。) 保险杠分装配送改善

概念:在保险杠分装配送过程中,作业员的浪费现象多,且不难发现。首先在配送上,作业员并没有小批量、周期性搬运的意识,用货架小车搬运放在线边后、为了避免自己的等待,就立即搬运2个、4个小时之后的量,导致线边大量堆积、上线顺序也被打乱。货架只需2、3个,却用了5个。而且搬运货架本身设计也不合理。在装配过程中,保险杠上到车头的嵌入部位,位置不统一,作业员每次安装保险杠时,因为视线也不好,每次都是调整嵌入位置、试装、再调整、再试装、再调整…多的时候要5、6次调整才能嵌入。浪费大量作业时间。 在配送上,专家建议一定要作业员根据线节拍去搬运保险杠。在吻合线节拍的搬运基础上,把闲置时间调整为做其它作业,且可以重新设计搬运架,变小、变轻,以符合节拍生产。在分装上,建议制作一个固定距离的工装,每次装保险杠前,都使用工装直接调整,再嵌入保险杠。这样虽然多了一道程序,实际上却节省了作业浪费时间。(专家提出的词叫“高目安定”——意思是:即便作业整体因加入试装工装的动作致使作业循环时间略变长,但是却能保证该作业整体循环时间一定、稳定;同时更为重要的是:在稳定安定的循环时间之内易于保证制造过程质量。) 提出标签经常贴歪

概念:标签贴歪的原因是工装不固定,这种容易发现而没有发现的问题体现了现地现物(去现场及时发现、及时解决)的重要性。 改善的时候更多的要去现场发现,而不是发现问题后就没有任何行动或措施。在工装问题上,现场发现后立即建立临时解决方法,然后在临时方案执行时,思考能够根本解决问题的方案。 供应商来货入检流程改善。 概念:到现在为止建立的流程是:送检-点数-拿件上线-记单。有三个收检台,每个台子负责收固定的几个货。这样在来货入检时,会发生有的入检台人员等待闲置,而有的入检台供应商排队等待的情况。而且仍然出现上线后错件漏件现象。而且每次收检货物记单时,收检员都要对照收货数据,翻找花费时间。虽然较之之前的收检效率提高,但可改善的地方还是很多。

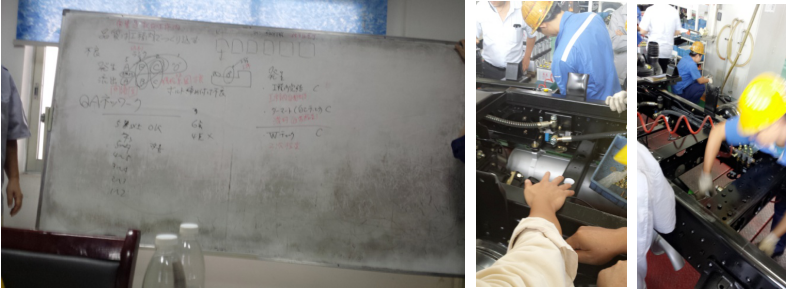

改善方面:一是建议三个收检台都可以收所有种类的货。并同时安排来货时间,尽量均衡化,避免出现排长队现象。而在错漏件上,收检员要在收货之前就确认货物数量,然后检查,再点数。对于花时间对照纸质数据记单,专家建议直接将电脑上的数据连接到收检台(设置几台电脑),就可以省去翻找时间,而且数据更准确。 工序内造就质量 概念:在分配阀、螺母未紧的改善中,专家提出了工序内防止发生-防止流出的QA网络图方式,将不良的发生和流出的各种对策划分级别,在每次检查后记录打分。比如在防止发生环节,员工做了“工序内自我完结(2分)”和“漆封-自我检查(2分)”然后在流出环节进行“二次检查(2分)”总分就达到6分,在QA网络图制定的标准中,5分以上就能防止大部分质量问题发生流出。也就是合格。各等级不同做法也不同,比如有一项防止流出的对策“防错防呆装置”就占5分。各做法等级不同,按实际情况实行或改善。

|