|

某某通信设备公司现场改善BB2-77F新装配生产线 线体改善事例

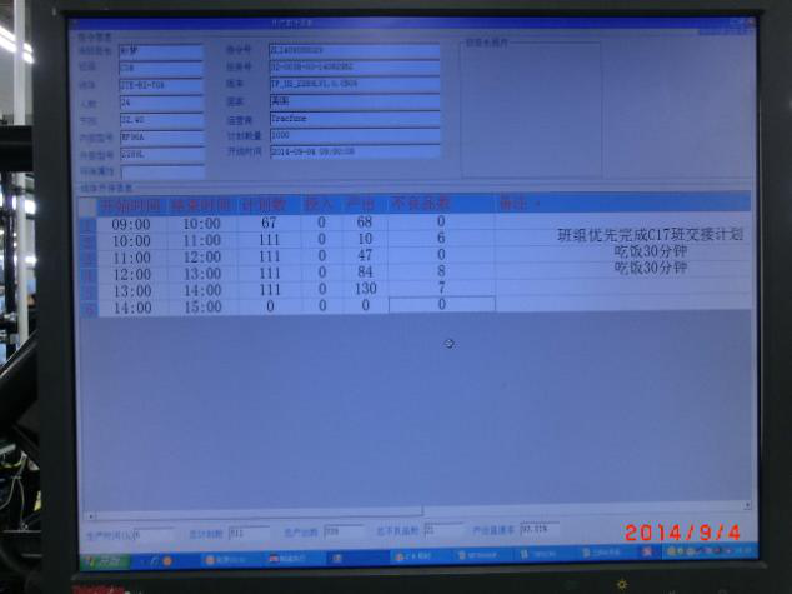

生产管理板今后与生产管理板安灯、节拍器的结合 生产管理板:每个小时的生产进度管理,异常情况的记录 生产管理板安灯:一线员工能够一目了然地看到生产实时进度,时刻意识到生产目标 节拍器:帮助员工按照既定节拍完成一个循环的操作

图①

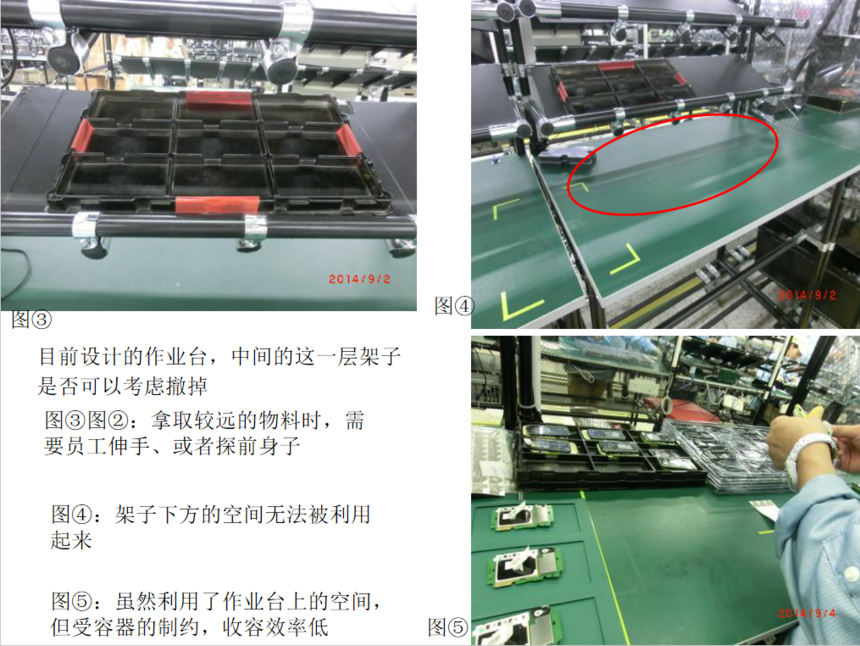

图② 目前使用的容器占用的横向面积大: 1.较远的物料拿取距离长,需要作业员工寻找、查看后才能拿到→使每一个作业循环的循环时间(C.T)波动范围增大,影响生产效率;不利于标准作业的建立 2.占用作业台空间,使得下一个托盘的物料没有存放空间,可能影响及时地替换 图①:物料的位置离操作区域位置比较近 图②:物料位置离操作区域较远

信号看板: 1.作为提示配送组需要到一楼领料的信号,将其插入到某一种物料中,表示消耗到一定量时需要触发领料动作,只需放置在一种物料里即可 →减少配送组点数、思考、确认的负担

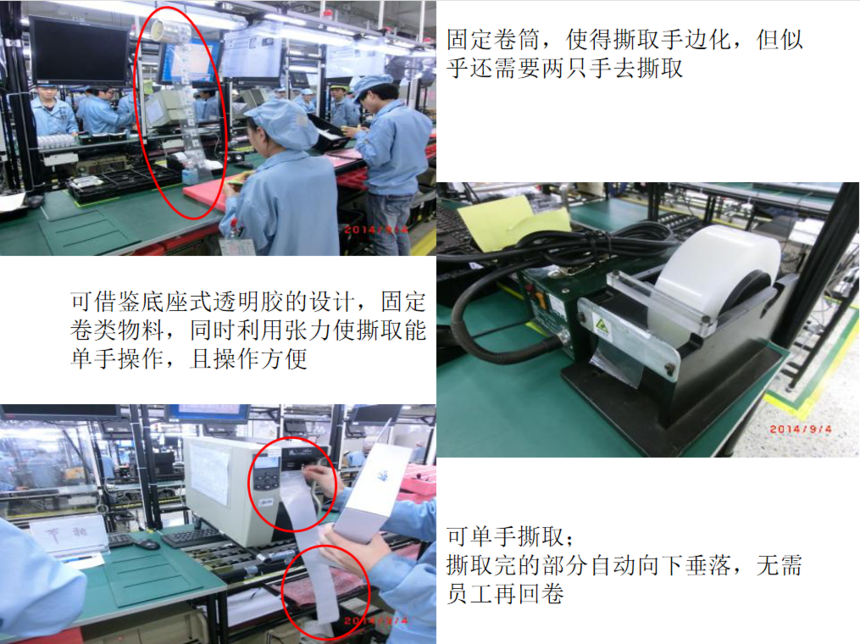

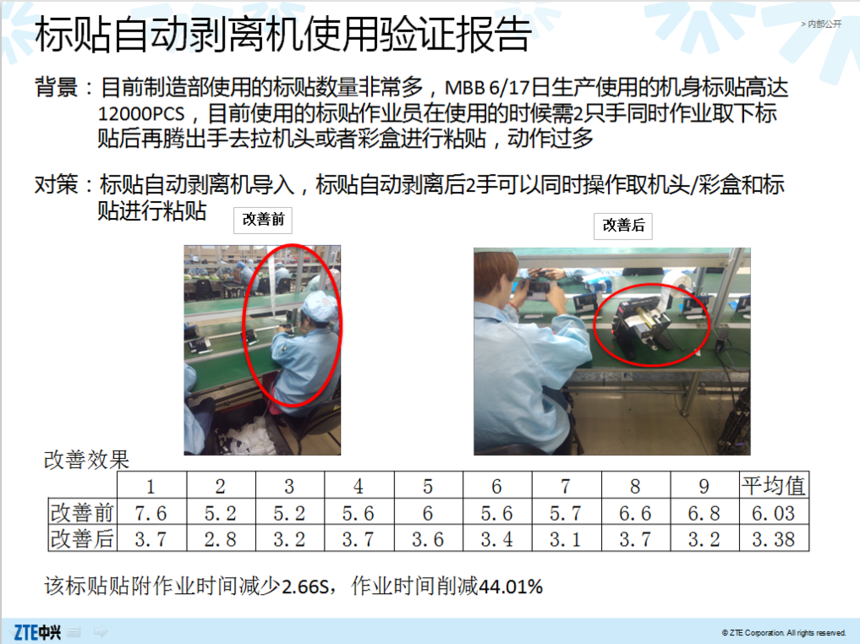

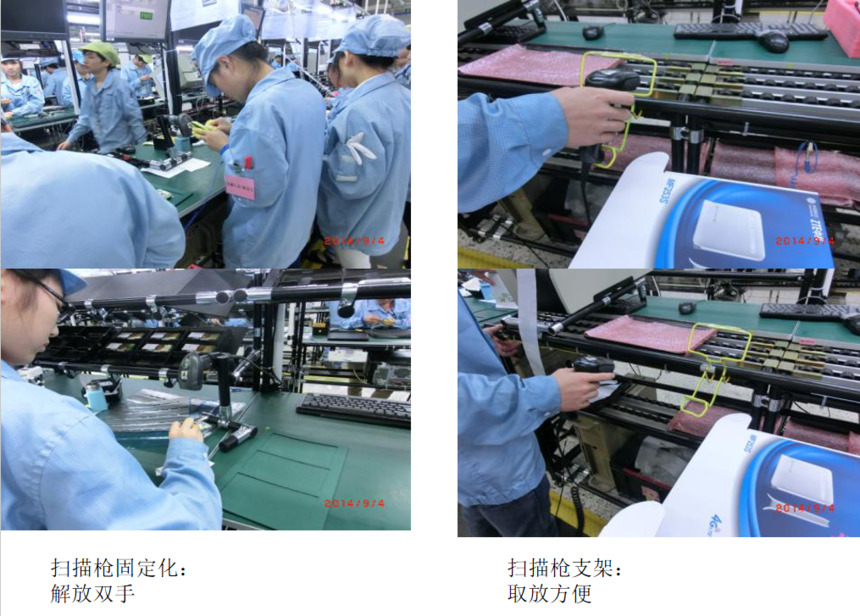

标贴撕取不方便: 需要双手操作撕取,撕取前或撕取完之后需要将标贴卷起整理等,这些都会影响作业循环时间的波动,从而影响产出效率

物料(塑料袋)一次性配送两箱: 1.此工序并非瓶颈工序,而且操作时间应该在节拍时间以内,因此即便一箱塑料袋用完了,弯腰拿取下一箱时也不影响操作,暂时没有迫切改善的需求 2.一旦其他的工序消除了瓶颈,提升了产出速度,有可能图中类似的操作会成为新的瓶颈,这时候就必须对员工的作业和物料配送方式进行研究

下载工序: 1.途中表面上看是批量生产,但也是对整机一个一个地进行下载操作,会出现同时下载完毕,同时产出半成品或者某一瞬间没有半成品产出的情况 2.没有半成品产出时,后工序就会缺件 3.因图中是两台电脑,可考虑增加一台电脑,虽然设备能力有富余,但可以进一步吸收原来两台电脑下载时间的波动,保证半成品的稳定产出,保证产出的效率 4.同样的思路在耦合工序更有借鉴意义,因为耦合的时间波动大,更需要保证稳定的产出 有缺件的风险,后工序没有半成品可以领取,出现空手等待

节拍器设置: 1.选择瓶颈工位(或附近)的工位进行设置(如右图) 2.考虑到初期设置的可实现性,建议选择一些运用设备,且是一个流操作的工位来设置,如按压镜片。从员工按下按钮,到下一次按下按钮为止为一个循环(如左图)

1.耦合工序的时间波动大,在现场发现耦合的前后工序容易出现空手等待 2.右图画圈的操作工为新员工,当时在现场时由于其中一台耦合设备的某一个测试项没有通过,一直在测试,导致时间无限延长,而新员工因缺乏经验,没有看到这个问题→可考虑在软件做一些改变,使得当测试项超出合理时间范围后,能自动报警,使得这个工序减少对员工经验的依赖

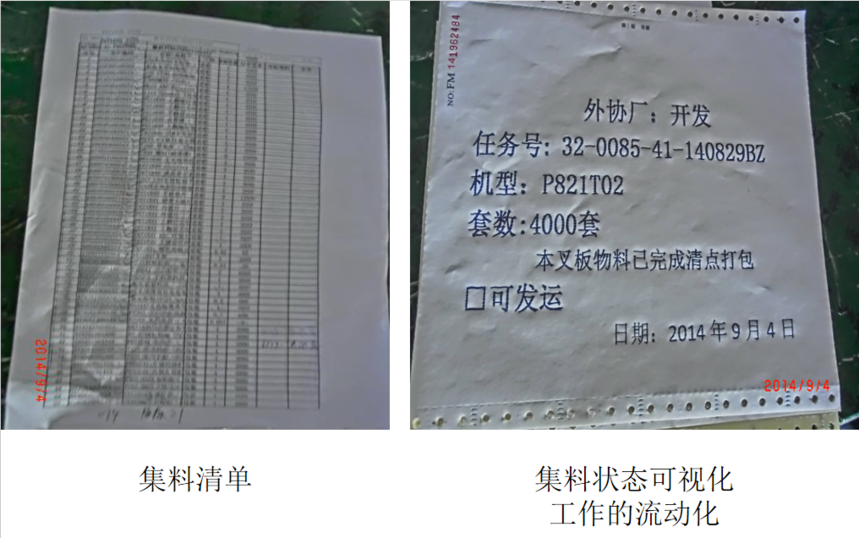

最小包装单位发料 1.对于拆包后会影响质量的物料建议采用最小包装单位发料 2.物料的多次处理(拆包、折叠、捆绑、点数等)会使质量风险大增 3.今后要思考最小包装单位发料实现后,如何在生产工厂进行尾数(零头)管理

吹灰防护卷帘: 1.卷帘制作成絮条状,制作两层(优先考虑质量) 2.横杆的延长 3.横杆上方的支撑可否增加一个三角 4.废旧材料的活用

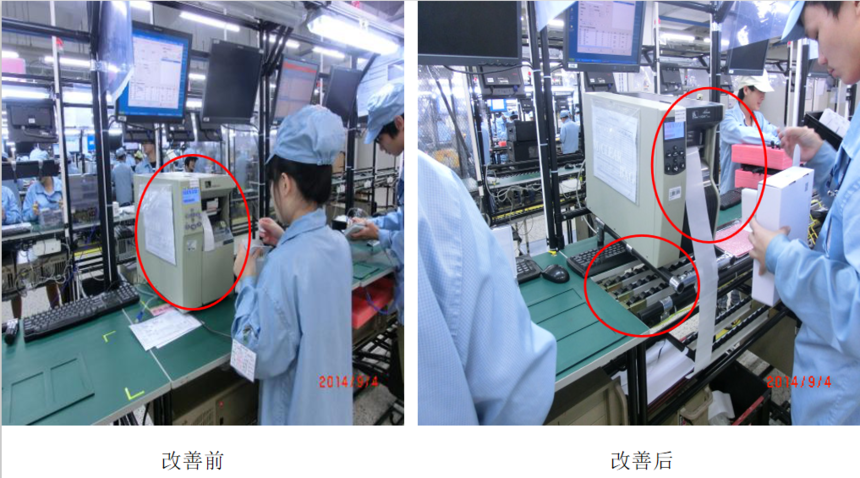

打印标贴的手边化 1.员工撕取标贴的位置更加接近自己 2.标贴打印机下方可通过整机,单手推动整机即可

两个工位之间距离长,右侧员工有时要来回走动取整机 1.可否将右侧员工工位往左侧挪移,接近上一工位的员工,因为是下线工位,叉板是否可以也一并挪至左侧(空间可能有限制) 2.提升前工序(包括其他前工序)的产出速度,使得红色圈起部分的滑轨上放满托盘

瓶颈工序的前后工序最容易产生空手等待

GL库房

上一篇某汽车公司案例下一篇某通信设备公司现场改善 |