|

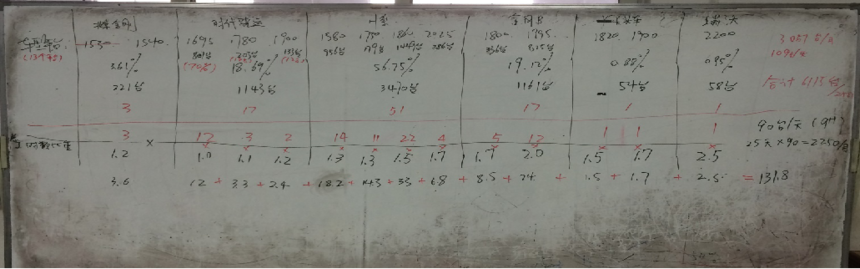

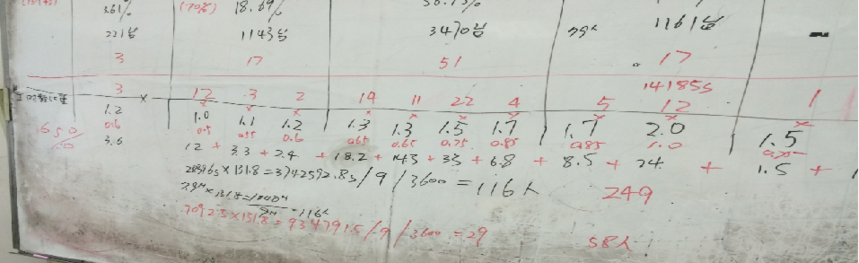

均衡化排产的必要条件与计算方法时间:2015-05-31 一、选题背景与目的 某汽车事业部于2015年5月18日因技术改造实施了原有2条生产线的并线生产,但并线生产实施10天后,原1线50台/天(9H)(=5.56台/H)、2线70台/天(9H)(=7.78台/H)的产能(二线相加13.34台/H),只能发挥到80台/天(9H)(=8.9台/H)。 在确认现场后发现:由于2条线合并后共有多少个车型,每个车型的标准组装总工时没有明确把握,因此无法实施均衡化排产,是影响生产效率无法发挥的最主要要因。 二、均衡化排产的必要条件 要想实现均衡化排产,则必须将各车型标准组装总工时全部测出,这是可以实施均衡化排产的必要条件。 经调查,目前基本上有13大系列车身,车身组装复杂度基本与整车组装复杂度一致。但目前仅测出了销量最大的一种车型的标准组装总工时。其它系列均无。 这种情况下,可以根据经验值采取如下对策: 确定出所有车型组装的比重值。可根据已有数据的车型的数据,设定其值为1个单位(本例中有数据的车型刚好为最简单车型,设定为1为合适),其他车型系列分别以0.1为单位递增。 三、均衡化排产必要条件的计算方法 实例

①找出所有车型上2个月的生产台数,分别除以总生产台数,再乘以90台/天(本月需求),得出日均各车型生产台数,所有数字向上取整。 ②将所有车型根据经验值,以1为基数,0.1为单位进位,设定所有车型的标准组装总工时比重值。 ③ ①×②,得出每天实际需要的组装总工时数。

④用标准值为1的已测定工时数×③,得出应投入总工时数/天。 ⑤再用④÷3600秒÷9H(定时),得出应投入人工数。 四、均衡化排产的目视化管理工具 实例

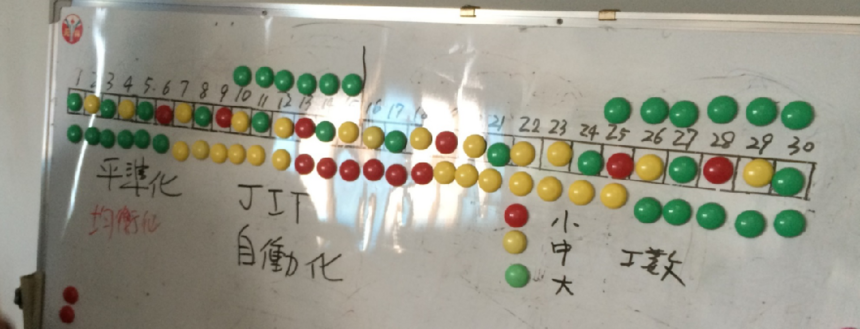

要结合公司具体情况实施微调。 |