|

打造丰田式的生产现场现场改善 现场的智慧是无穷的!开动脑筋,发挥智慧,好的现场到处都能看出管理者、操作者的智慧和汗水。解读国内外的优秀现场改善案例,构想自身,把改善的精髓为我所用,推进现场管理更上一层楼。 ●打造丰田式的生产现场 丰田汽车公司的生产现场是最能赚钱的现场。丰田的生产现场究竟是什么样的? 我们想打造出什么样的生产运行现场?

一、工作现场(车间/工作场所)1. 工序工位及其周边物品的放置方法·放置场地都有明确的规定(定位),没有多余。5 定 5S 做得到位,设备·备件·迪班等没有脏污(检点),安全和工作环境也没有问题,共组场所很清爽很利落(不乱)。 2. 作业标准化在全体各工序工位都齐全整备,作业按标准作业进行,充满节奏感和跃动感,人员动作中没有“浪费”, “动”都化为“劳动”(工时降低活动活泼有效持续开展的结 果),标准作业的改订也及时进行(加工时间缩短不断进化)。 二、各生产工序1. 「目视管理」(管理机制和问题的可视化)做到位。结合企业实际建立起让人员明确各种“运行机制”“指令机制”的目视管理工具,有异常发生时能迅速发现和「处置对应」(在实践中积累健全事先对策体系)。 2. 从省人化(减人)向少人化(打破定员制思维)不断推进改善,能根据生产量的变动高效 率地调整人员配置(生产效率不减而人员能灵活调整)。 3 日常生产按节拍时间(标准作业的核心--产品能卖出去 的速度)进行,操业度(也就是工作饱和度)保持稳定(平准化 -均衡化),确立起生产无过多也无不足的管理体制(涉及到运行组织机制、指令机制、人员素养习惯、人员积极性行动风格等方面)。标准作业的改订根据需要随时进行(原则上每月 1 次)。 4. “物品”的传递运送方法以 1 个流为原则,各工序间实现同期化,没有多余的中间在制品(必要的标准持有量除外)。在很难实现 1 个流的设备型生产线上,以最大限度的极小的批量进行生产。 5. 生产以后工序拉动的方式进行,工序和工序之间运用 “看板”连接(生产指示信息)。全部工序形成一个一气贯通的没有“浪费”的“流动”(防止 过多生产)。

三、工厂整体1. 生产线是进行订单生产的流动生产线。顾客的订单信息 及时地传递到生产线(最后工序),工厂据此进行生产,成品马上发货,基本没有成品库存。 2. 生产线是混流生产线。中间在制品的库存无限接近零(一小时以内的量)。多品种少量(限量)生产,就象同一品种大量生产一样能够自如顺畅地进行。 3. 生产过程周期时间实现极端缩短(终极目标:让生产过程周期时间等于产品加工时间、使 L/L 比=1),生产的过程周期时间能比顾客要求的交货期还 要短,这样就能够进行平准化 (均衡化)生产、生产状况就可以迅速对应量的变化和品种的 变化,也就形成了 JUST IN TIME 的生产态势(只在必要的时候— 时机、只以必要的数量、只生产“现在”必要的产品)。 4. 整流化不断深入推进, “JUST IN TIME”和“自働化” 得以彻底实施。在整齐有序的流动中,生产现场以“监督者(班组长层)”为中心运行,富有活力,有极高的生产效率和低成本能力—多余支出的防止能力,改善提案活动持续生动活泼地展 开,提案的采用率维持在接近 100%的状态。 大野耐一曾经说过“生产现场就是要把“目视化管理”做到彻底。在现场的柱子上明确贴着标准作业表。任何人抬起头来,都能够看到被称为“安灯”的生产线停止显示板,能够对发生问题的状况一目了然。”(摘自《丰田生产方式》,大野耐一著)在这段话里大野先生强调了“目视化管理”,作为目视化管理的手段有“标准作业表”、“安灯”等。 目视化管理,可以说是丰田现场的一个很重要的因素。如何发挥智慧让现场通过各种改善,变得井井有条,既能够在操作时减少寻找的浪费,又能够使物品状态一目了然,对质量问题做到防患于未然。而经常被我们熟知的 5S 就是目视化管理的一个重要手段。整理整顿则是目视化管理的第一步。 ●工厂改善进行时 ☆支撑丰田式强劲生产现 场的,是把最基础的事情做扎实了 实例一

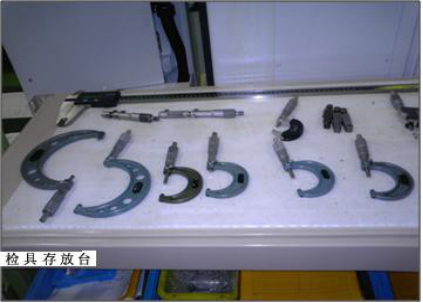

(左图)改善前 乍一看,摆放得挺整体。但是, 仔细看,就发现问题了: ①摆放杂乱,没有固定位置,想要使用的时候需要寻找。尤其是相同形状、相似大小的检具,更是要费工夫寻找。 ②由于没有固定位置,即使检具丢失,也察觉不出来。 ③工厂里的检具大多是共用的, 所以谁拿去用也无从知晓,只能费力找。 ④检具用完之后,回来放在什么地方?肯定是哪里有空就放在哪里了。长此下去,势必混乱。 改善后:

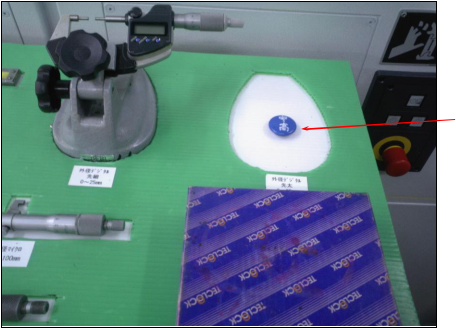

(左图)改善后状态一 通过对检具进行整理、整顿,分清常用的还不常用的,对常用的检具固定存放位置,进行了“形迹”管理(顾名思义,就是画好形状,放在形状位置上)这样, 哪个检具应该放在什么地方,哪个检具被拿走去用了,都能够一目了然。而且,即使拿走了,再送回来,也一眼就知道该放在什么地方。这样坚持下去,存放应该是没问题了。 但是,问题③仍然没有得到解决。共用检具现在谁在用呢? 继续改善

(左图)改善后状态二改善无止境! 针对问题③,请注意检具台边缘的蓝色磁扣,上面写着名字! 这是干什么用的呢? 看这里! 原来是这样。 共用检具的一个班组或者一条线的所有员工编好号,或者把名字都写在磁扣上。谁拿走了检具之后,把代表自己名字的磁扣放在空白处。这样只要看到这个磁扣, 就知道这个检具目前谁在使用。无论何时,检具的状态都能够一目了然! (注:以上改善案例照片来源于日本某企业。) 点评: 该改善事例,运用的改善手法是 5S 中的整理、整顿的方法。目的是要使检具的状态目视化。 整理:将现场需要和不需要的物品区分开,处理掉不需要的物品。 整顿:要用的东西按规定定位置、定数量摆放整齐,明确标识,做到举手可得。 而整理和整顿最关键的就是最后一句话:“举手可得”。 本案例的改善效果:寻找检具的时间每次 20 秒,每天 5 次, 共 5 个人,所以一天共节省 500 秒。 启示:虽然看起来很小的改善,但是累积起来效果很大。 整理整顿不光是要把物品摆放整齐那么简单。要明确出物品的状态:存放状态、使用状态、正常状态、异常状态„„只有做到无论什么情况下,无论是谁来做,都能够始终保持一目了然的状态,才算是真正做到了整理、整顿。 上一篇TPS在间接部门的改善革新下一篇关于营销力及其评价方法 |